Xmax- предельное значение выходного, параметра.

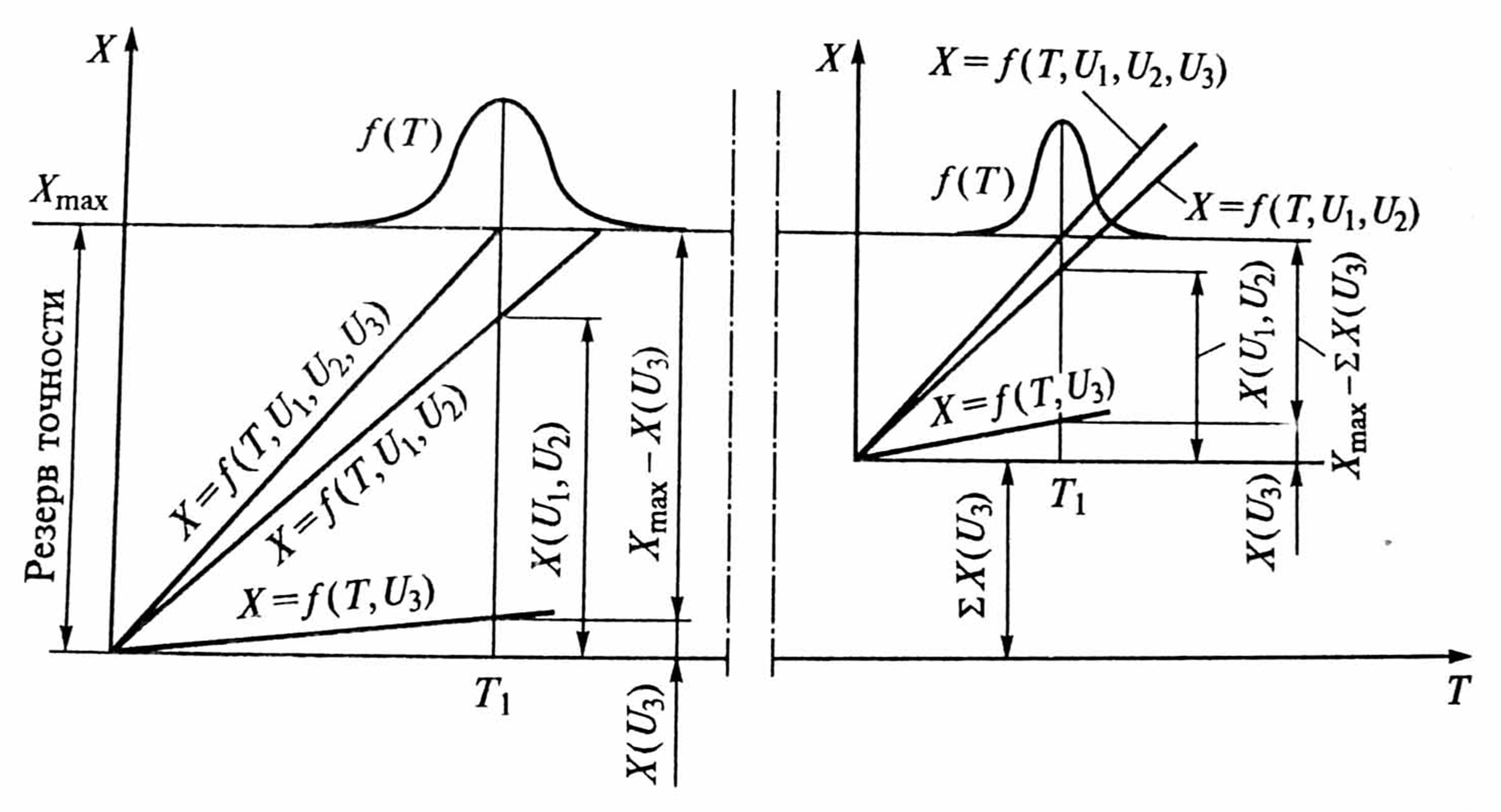

Для анализа влияния повреждений на Х и Т (наработку до отказа) рассмотрим упрощенную схему формирования отказа (рис.1.2). Прямые линии Х=f(T, U1 ,U2 ,U3,), X=f(T, U1 ,U2 )

Рис. 1.2. Упрощенная схема формирования отказа

и Х=f(t,U3) являются математическими ожиданиями соответствующих случайных функций. Повреждение U1 и U2 рассматривается вместе, поскольку повреждениями U1 не зависят от времени. Из схемы можно сделать следующие заключения:

а) при одной наработке до отказа доля приращения Х от U1 и U2 намного больше, чем от U3. Поэтому для повышения надежности нужно прежде всего сократить повреждения U1 и U2. После наработки до отказа из-за обратимости повреждений, смены или подналадки инструмента U1 и U2 ликвидируются.

б) после каждой наработки до отказа резерв точности Х сокращается на Х(U3) за счет медленных необратимых процессов. При длительной эксплуатации ТС остаточный резерв точности Xmax-∑ U (U3) становится мал и доля U3 возрастает.

в) при одинаковой скорости изменения Х с сокращением резерва точности уменьшается наработка на отказ Т1

г) плотность распределения наработки до отказа f(T) смещается влево по оси Т и гарантийной наработки Тγ может стать мала.

д) восстановление резерва Х и показателей надежности ТС достигается за счет ремонта оборудования, устраняющего повреждения от медленных процессов U3.

Параметрическая надежность при заданном резерве точности Х зависит прежде всего от тепловых деформаций станка и инструмента, силовых и динамических повреждений износа и выкраивания инструмента, т.е. повреждений U1и U2.

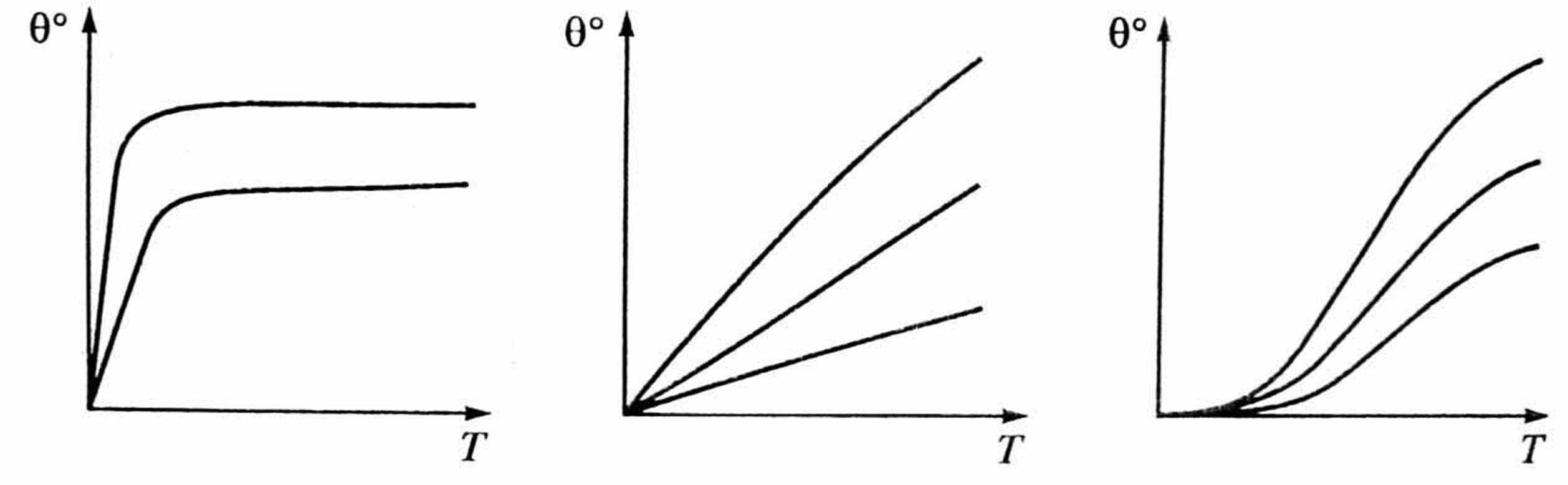

Тепловые деформации имеют место во всех основных элементах ТС. В различных зонах станка и инструмента рост температуры θ во времени θ=f(T) происходит по-разному (рис. 1.3). Зависимость рис. 1.3,а характерна для зон образования источников теплоты. Характерна высокая скорость роста dθ/dT и последующая быстрая стабилизация. Это процесс быстропротекающий. Величина dθ/dT для зуба фрезы может достигать 250000С. Зависимости на рис. 1,3 б, в характерны для нагревания деталей, удаленных от источников тепла на разные расстояния. Так нагреваются детали станка, что относится к процессам средней скорости. Нагревание может происходить с запозданием относительно начала обработки. Картина скоростей и деформаций узлов и стабилизации температур получается сложной.

Рис. 1.3 Зависимости изменения θє по времени нагревания деталей станка и инструмента.

Тепловые деформации могут вызвать поворот шпиндельной бабки круглошлифовального станка, а разные скорости нагревания приводят к перекосу стола. Тепловое смещение шпинделя круглошлифовального станка может достигать d=0,05мм.

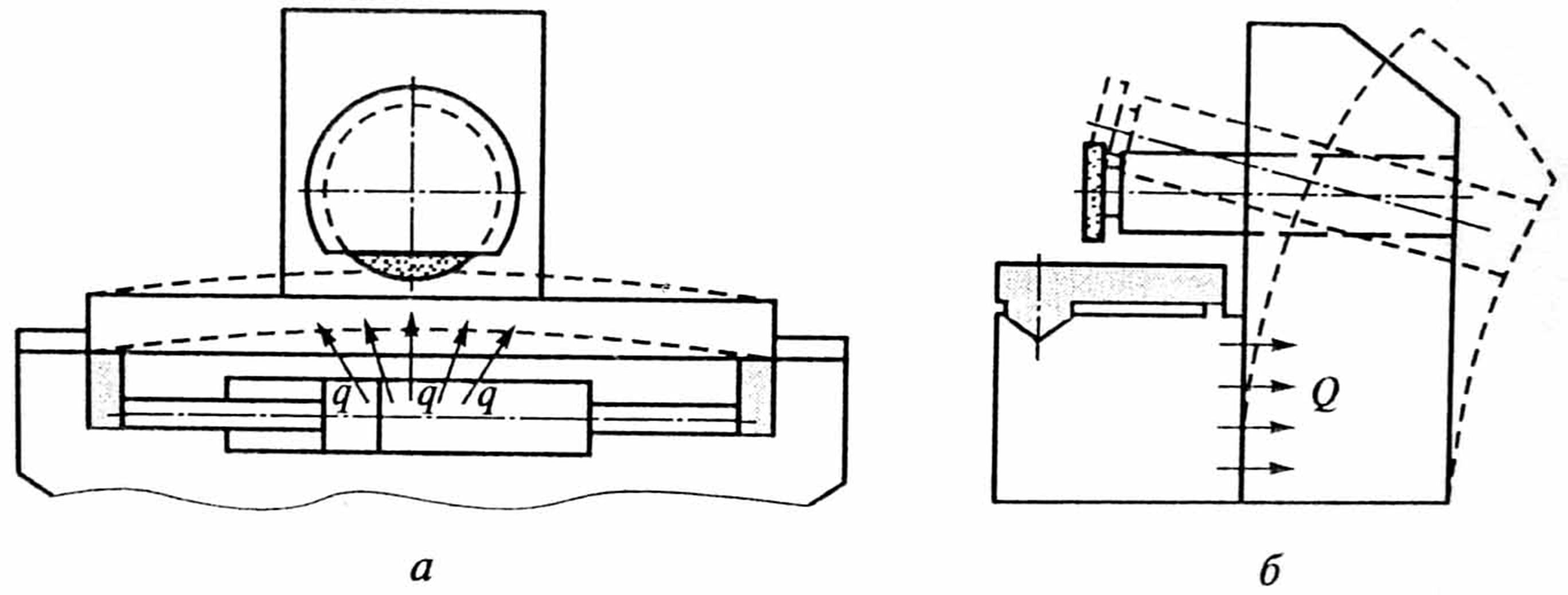

Тепловы деформации деталей станка могут определяться теплотой, выделяемой гидроприводом. Трение в силовых гидроцилиндрах приводит к деформациям стола плоскошлифовального станка (рис. 1.4, а) и стойки (рис. 1.4, б) что приводит к нарушению угловых положений шпинделя.

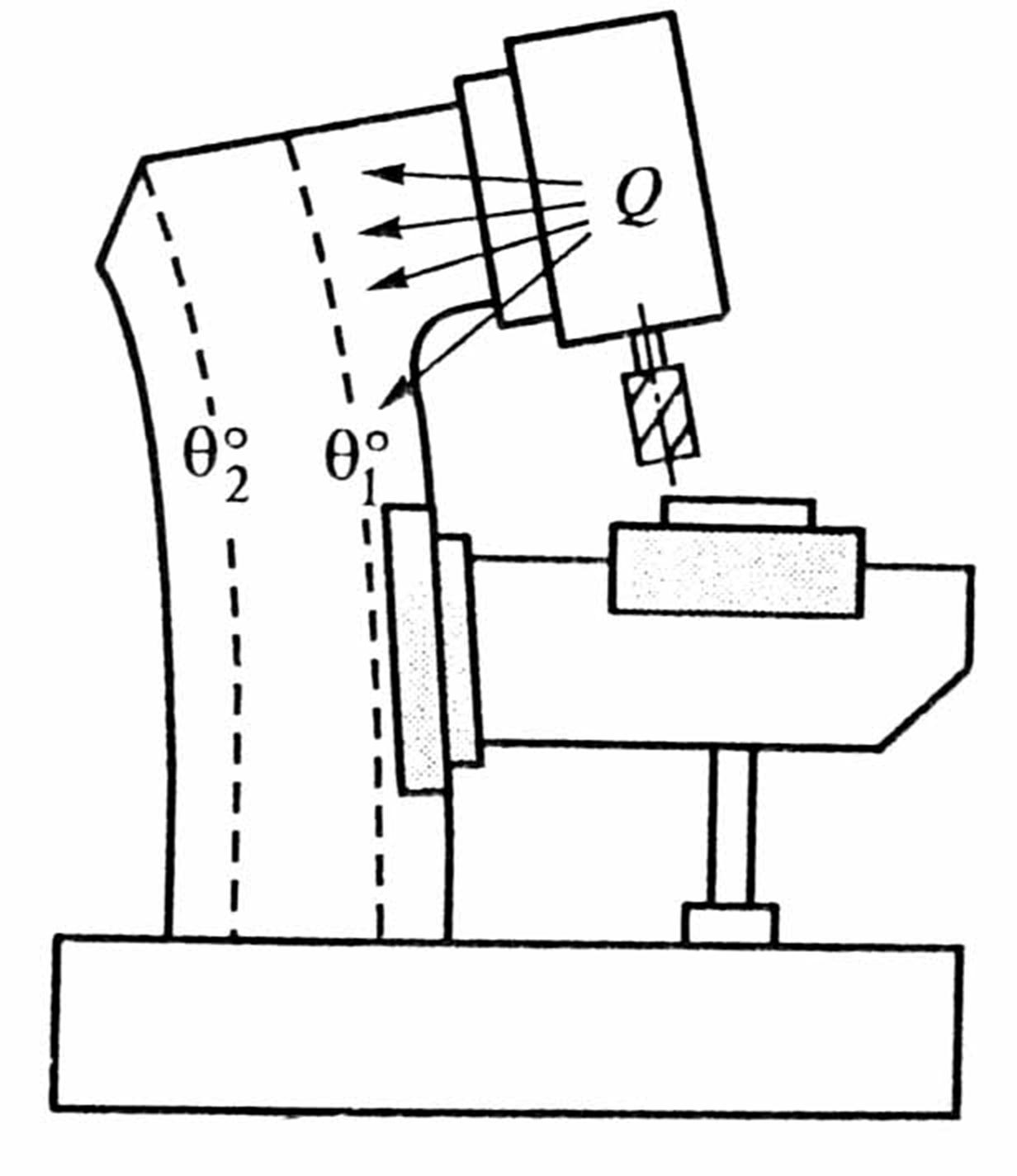

Неодинаковый нагрев передней и задней стоек вертикальных станков приводит к деформациям станка (рис. 1.5). Приведенные примеры характерны для тепловых деформаций с длительной стабилизацией во времени. Для повышения точности обработки рекомендуется предварительный прогрев станков за 2-3 часа до начала их работы. Для примера, изображенного на рис. 1.5, следует охлаждать переднюю стойку станка, а заднюю нагревать путем прокладки трубопроводов с охлаждающей и нагревающей жидкостями.

Рис. 1.4 Тепловые деформации стола (а) и стойки (б) плоскошлифовального станка.

Рассмотрим тепловые деформации в кинематической цепи. Так, через один час работы погрешность перемещение каретки от тепловых деформаций шарикового ходового винта составляет 0,05 мм. Температурное изменение свойств масла в гидроприводе станка изменяет скорость движения рабочих органов и точность позиционирования. Тепловые деформации инструмента и особенно детали существенно влияет на точность обработки. Так, изменение θ на +- 2,50С дает погрешность обработки стального вала диаметром 50 мм. в 0,2 поле допуска по 7 квалитету.

Рис. 1.5 Деформация стойки вертикальных:

сверлильного, фрезерного и шлифовального станков.

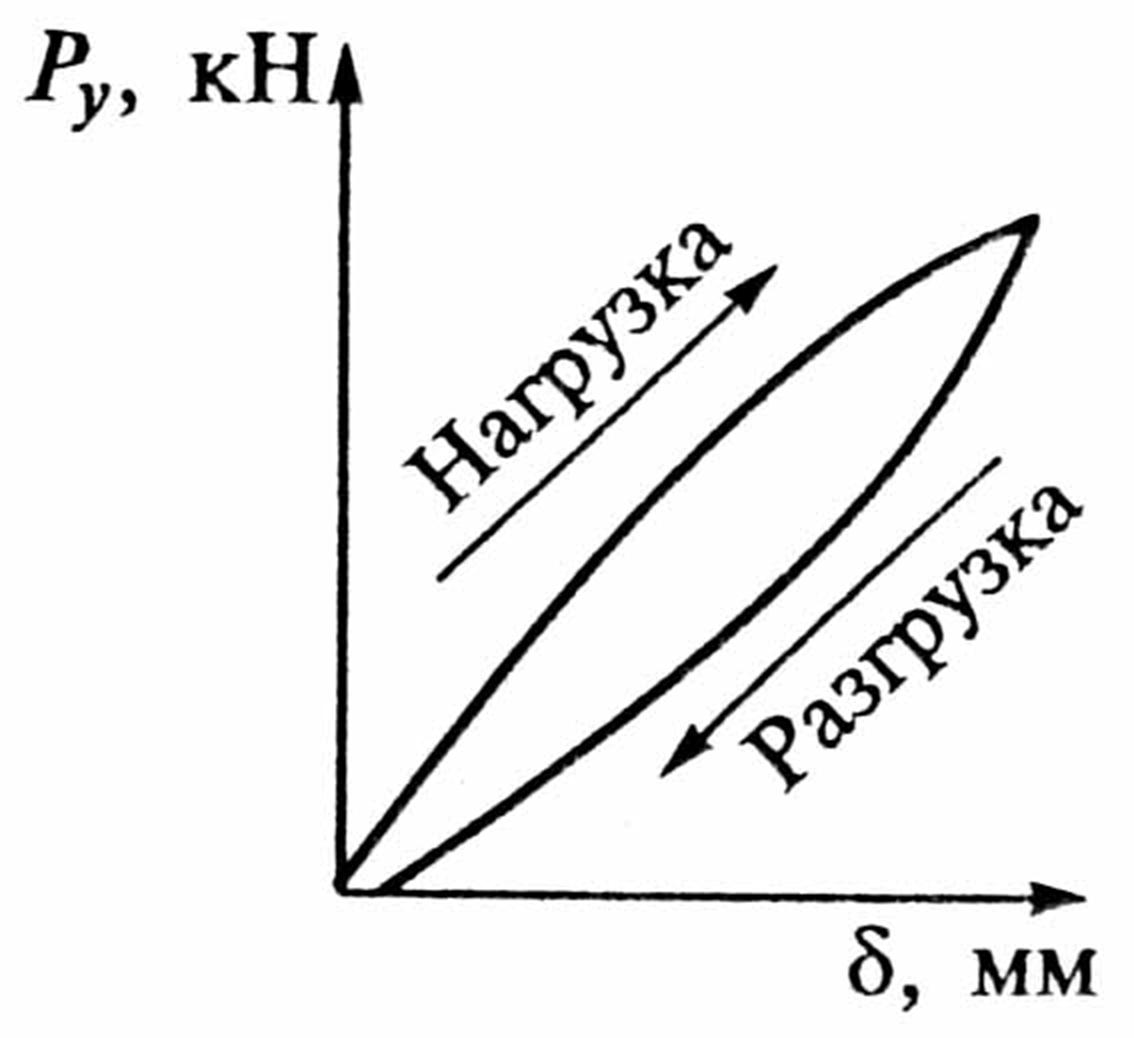

Силовые повреждения под действием сил резания в виде выборки зазоров, смятия контактирующих поверхностей, поворота и смещение инструмента и заготовки, деталей и узлов относительно друг друга сильно влияют на точность обработки. Характеристикой склонности к силовым повреждениям является жесткость. При испытании станков на жесткость получают характеристику «сила-перемещение»- d режущей кромки под действием Ру (рис. 1.6). С течением времени Ру из-за затупления сильно возрастает, что ведет к увеличению δ. Это учитывается при чистовой обработке и особенно при шлифовании. Силовые повреждения относятся к обратимым средней скоростной группы.

Рис. 1.6 Нагрузочно-разгрузочные кривые, характеризующие жесткость ТС

Скорость изнашивания инструмента значительно выше, чем у других элементов ТС, поэтому его надежность является определяющей для всей ТС. Отказы инструмента возникают чаще всего из-за повреждений режущей части в виде:

а) хрупкого разрушения;

б) разрушение из-за пластической деформации контактной зоны;

в) износа поверхности режущего участка более допустимого.

Виды отказа определяются физико-механическими свойствами материалов инструмента. При высоких контактных напряжениях материал берут очень твердый. При высоких температурах требуется высокая теплостойкость и красностойкость. Большим силам противопоставляют прочность и т.д.

1.4 Надежность режущего инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.