Деформация заготовок инструмента в процессе термообработки изменяют линейные и угловые (коробление) размеры. Определить их расчетным путем не удается.

Окончательная размерная обработка (шлифование и заточка) из-за местных перегревов приводит часто к образованию как поверхностных, так и глубинных трещин. При упрочняющей обработке может произойти отпуск основного материала, поскольку покрытия наносятся при температуре, близкой температуре отпуска быстрорежущих сталей. В связи с этим следует создать систему контроля качества инструмента при изготовлении.

На стадии эксплуатации следует оценить структуру отказов инструмента. Для дорогих многоцелевых станков с ЧПУ расчетная стойкость Тэк получается в пределах 10 мин. Соответствующие Vэк высоки и могут изменить структуру отказов. Возрастает доля отказов от хрупкого разрушения и пластического разрушения. При неблагоприятной структуре отказов на многоцелевых станках рекомендуется снижать режимы и повышать Т до 20-30 мин. Следует стремиться, чтобы доля отказов из-за износа достигала 80-85%.

Стойкость Тэк является и средней стойкостью Тср ( наработкой до отказа ). Вероятность безотказной работы при Тср Р=0,5. В ответственных случаях инструмент меняют предупредительно при достижении гамма-процентной наработки Тγ, которую называют также гарантийной стойкостью, при этом γ назначают близкой к 100%. Введение понятия гарантийной стойкости обусловлено тем, что фактическая стойкость- величина случайная, подчиняющаяся определенному закону распределения.

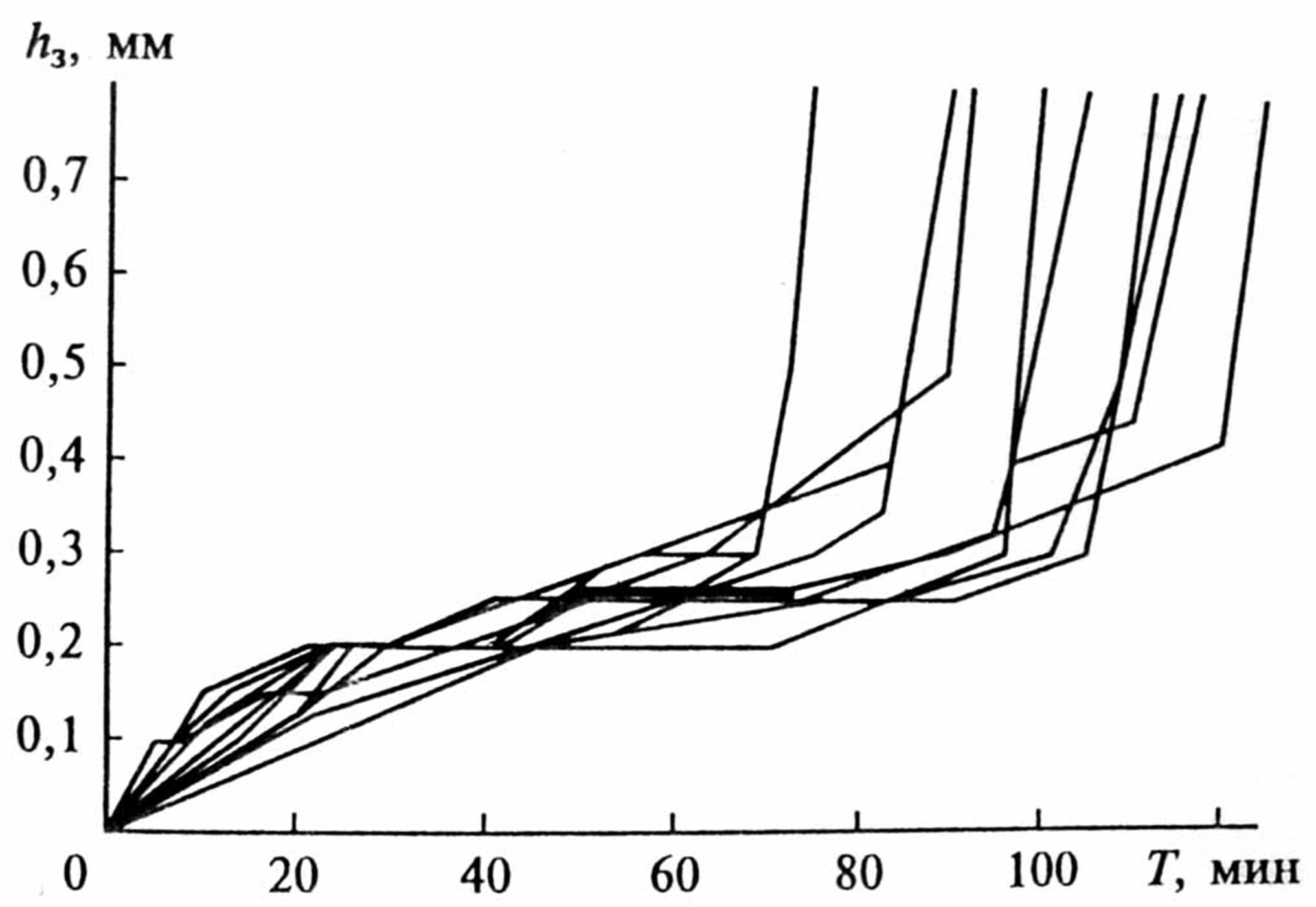

Центральным вопросом теории надежности является изучение отказов как случайных событий. При одинаковых как будто условиях получают отличающиеся кривые зависимости «износ-время» (рис.1.9). Эти зависимости являются случайными функциями. Случайный характер износа и вид кривых h3=f(T) определяется условиями эксплуатации инструмента: колебаниями режимов, подачи СОЖ, свойств обрабатываемого материала, параметров станка.

Рис. 1.9 Реализация случайной функции h3=f(T) проходного резца из стали Р6М5. Обрабатываемый материал- сталь ШХ-15. Режимы резания V=29.3 мм/мин, S=0,3 мм/об, t=2 мм.

Свойства конструкционных сталей определяются 15-20 независимыми случайными параметрами. Совокупное их влияние делает sв и НRCэ случайными величинами.

Случайный характер износа определяется случайной физической природой процесса трения. Кроме стохастического процесса трение-износ и условий обработки случайность износа определяется и случайным характером начального состояния инструмента. Параметры начального состояния инструмента становятся случайными величинами из-за нестабильности режимов операций техпроцесса и металлургической нестабильности свойств заготовок инструмента. Обнаружено 4 вида расположения кривых h3=f(T) относительно друг друга для быстрорежущих инструментов:

1. Тесно переплетающийся пучок кривых с относительно небольшими разбросами износа при заданной скорости.

2. Веерное распределение кривых с различными скоростями износа, начиная с приработки.

3. Переплетающийся пучок кривых в зоне приработки и нормального износа, от которого в разные моменты времени отходят кривые в зону катастрофического износа (рис.1.9).

4. Смешанный вид расположения кривых.

Выход функции h3=f(T) на допускаемый по принятому критерию уровень износа h3доп определяет отказ инструмента и соответствующую стойкость (рис.1.10).

Рис. 1.10 Реализация случайной функции h3=f(T) и закон распределения стойкости при допустимом износе.

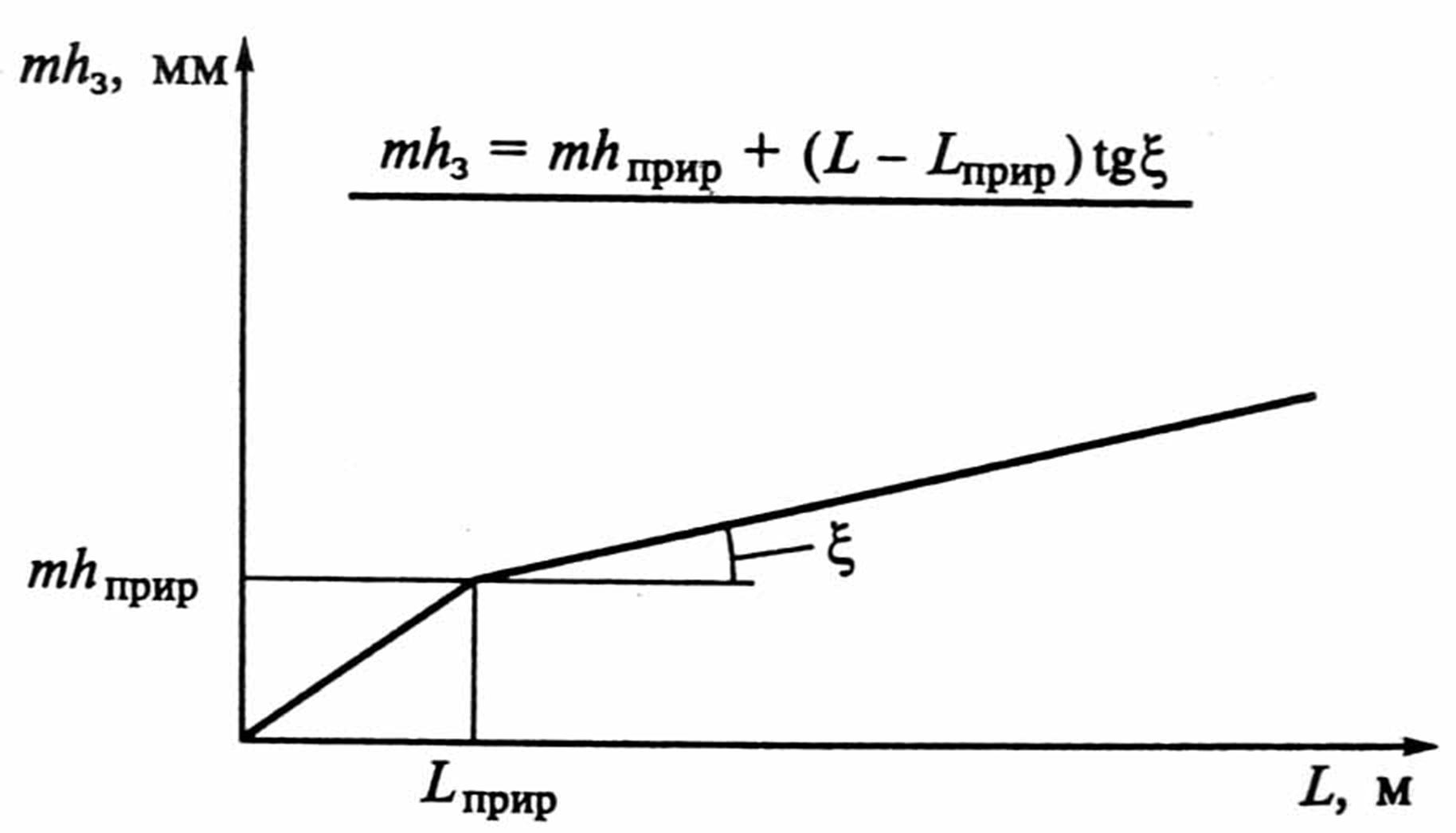

Закономерности износа следует изучать по математическому ожиданию mh3, что дает более надежные результаты. В зоне нормального износа математическое ожидание mh3 подчиняется линейному закону. Прямая mh3 ограничена концом приработки и началом катастрофического износа. Производная mh3/dT=const имеет место, когда свойства инструментального материала существенно не меняются со временем. Скорость износа при приработке отлична от скорости при нормальном износе и определяется по отклонению точек от прямой нормального износа. Исследования показали, что для разных материалов износ перехода от приработки к нормальному износу примерно одинаков, а время приработки уменьшается с ростом V. Путь же приработки Lприр. постоянен при разных скоростях. Расчетная модель износа mh3=f(L) получается простой (рис. 1.11).

Рис. 1.11 Зависимость расчета математического ожидания износа mh3 от пути резания L

В период приработки интенсивность износа dh3/dL не зависит от V, а при нормальном возрастает с ростом скорости, т.е. давление и температура на площадках износа изменяется в эти периоды. Температура в период приработки отличается мало, а давление падает, поскольку в начале работы площадки контакта малы и растут по мере приработки. Рассмотренные зависимости для быстрорежущих инструментов справедливы в основном и для твердосплавных инструментов. Эталоном является функция h3=f(T) в виде тесно переплетающегося пучка, что соответствует стабильным условиям эксплуатации партии инструмента с постоянными начальными параметрами. Малые колебания износа вызываются большим количеством случайных возмущающих факторов, вносящих малый вклад в износ.

Для других случаев функций h3=f(T) характерны доминирующие возбуждающие факторы, действующие на износ. Так, веерное расположение кривых h3=f(T) вызывает разная глубина резания при заточке рабочих поверхностей инструмента из быстрорежущих сталей. Скорость изнашивания при этом возрастает с ростом глубины, что объясняется увеличением дефектного слоя при заточке с повышенным содержанием аустенита. Такое же расположение кривых вызывается отпуском быстрорежущей стали под площадками износа, полученным при резании перед переточкой. Это вызывает значительное изменение микротвердости по сечению инструмента. Для полного восстановления работоспособности инструмента при переточке должен быть снят слой по передней поверхности равный hл+Δ, где hл глубина лунки, а Δ- дефектный слой пониженной твердости. Скорость износа после переточки будет зависеть от того, насколько полно удален дефектный слой при заточке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.