2.2.6 Параметры обрабатываемой детали.

Практически из всех параметров детали для диагностики используют размер детали и шероховатость обработанной поверхности. Диагностика этих параметров проводится по окончании обработки. Это увеличивает время обработки и не позволяет выявить непрогнозируемые отказы, что приводит к непоправимому браку. Стохастический характер погрешностей обработки, связанных с износом, не позволяет ее связать детерминированно с износом- h3. Однако диагностировать износ по погрешности (размеру) возможно.

Непрерывное диагностирование обеспечивают бесконтактными датчиками и активным контролем. Активный контроль призван компенсировать как случайные, так и систематические погрешности. Широко применяются подналадки на заданный размер. Обратная связь- влияние выходного параметра (размера) на положение инструмента реализует активный контроль. Подналадки выполняют до достижения предельного износа. Возможности подналадки оцениваются значением износа h3, определяемого диагностированием.

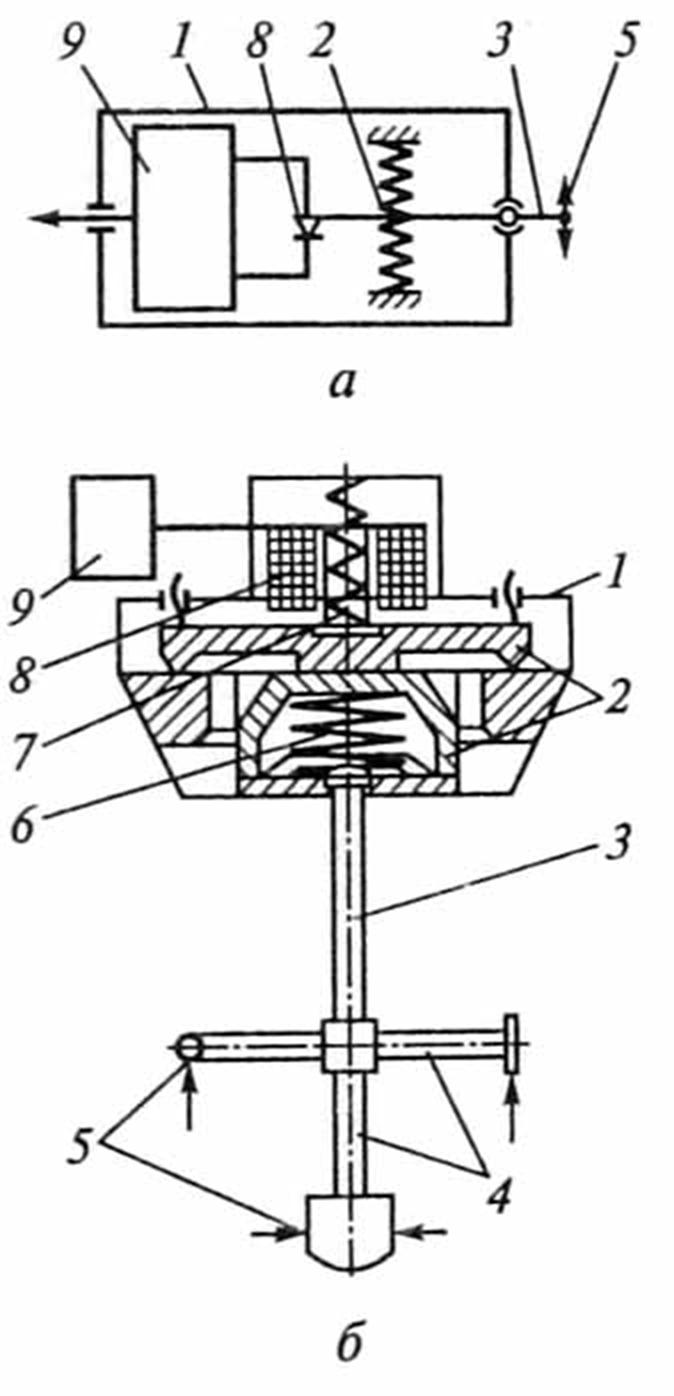

Размерный контроль в автоматизированном производстве осуществляется вне станка или на станке после завершения перехода. В первом случае используется контрольное приспособление или контрольно- измерительная машина. Измерения на станке оперативны и расширяют возможности адаптивного управления точностью. Для контроля размеров и разрушения широко распространены датчики касания (контактные), универсальные и с точностью до 1 мкм. Принципиальные схемы датчика и его конструкция приведены на рис. 2.13. Датчик состоит из корпуса 1, закрепленного на станке, узла установки (подвески) 2 и измерительного наконечника 3. Наконечник оснащен соединенными стержнями 4 с контактными элементами 5. Предохранительное устройство 6 предотвращает поломку головки при больших смещениях. Имеется узел создания усилия и ориентации 7, чувствительные элементы 8 и электронная схема питания и обработки сигналов 9.

Рис. 2.13 Схема датчиков касания:

а) принципиальная;

б) конструктивная.

При отключении наконечника 3 в направлении стрелок опорный диск 2 поворачивается относительно оси, перпендикулярной оси головки или смещается вдоль ее оси. Вместе с диском смещается якорь индуктивного датчика 8. Изменение электрического сигнала определяет момент касания наконечником детали. Измерительную головку устанавливают или в шпинделе станка вместо инструмента, или в позиции инструмента в револьверной головке токарного станка с ЧПУ. При измерении станок работает как координатно- измерительная машина. Для определения размера нужно определить координаты точек линий (плоскостей) и определить разность между ними. Сигнал в момент касания передается в систему ЧПУ для отсчета и запоминания координаты касания по кабелю. Созданы датчики с передачей без кабеля. Принимают индуктивную и оптическую связь между измерительной головкой и приемником сигнала. Индуктивная связь включает два модуля: один на головке, второй в сопряженном не вращающемся узле. При измерении модуля находятся в 2 мм друг от друга. Питание к головке подается через индуктивную связь.

В датчиках оптической связи инфракрасные лучи обеспечивают обмен между передатчиком датчика и приемником станка. Сигнал передается на расстоянии до трех метров. Инфракрасному излучению не мешают масляный туман, пары СОВ и дым. Сигналы с приемника через интерфейс передают в ЧПУ станка. Головка может впрямую замерять износ и возможное разрушение, а также замерять косвенно размер детали. Нарост на инструменте снижает точность измерения и для его обнаружения требуется сложная измерительная процедура.

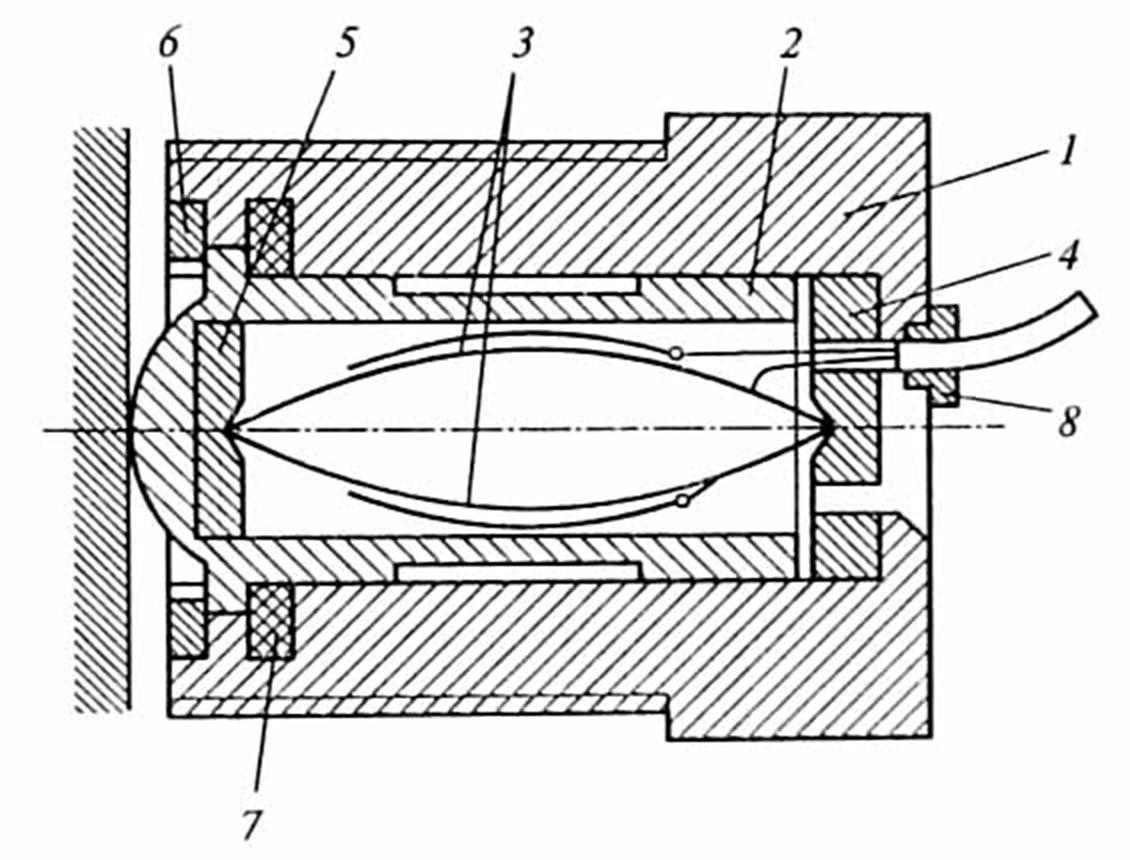

Износ инструмента и малые перемещения в деталях и узлах станков, контролируемые при выявлении повреждения, фиксирует тензометрический преобразователь с упругим элементом в виде плоской пружины, нагружаемой продольной силой (рис. 2.14).

Рис. 2.14 Тензометрический датчик малых перемещений.

Датчик состоит из корпуса 1, плунжера 2 и двух плоских пружин 3 с наклеенными тензорезисторами. Колодки 4 и 5 фиксируют положение торцов пружин в корпусе плунжера. Выводы терморезисторов припаяны к проводам и выводятся из корпуса. Перемещение плунжера ограничено кольцом 6 и дном корпуса. Между торцом плунжера 2 и колодкой 4 зазор 0,2 мм. Герметичность датчика создают резиновые кольца 7 и уплотнения 8. Тензометры сшивают в полумост.

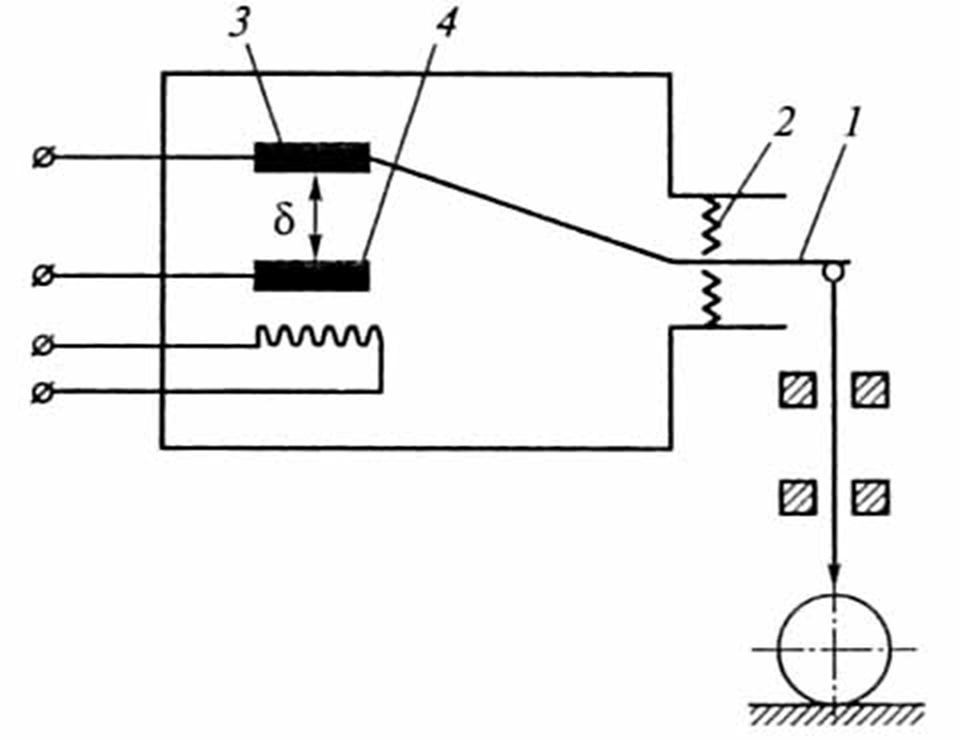

Для измерения размера можно использовать электровакуумный датчик размера- механотрон. Управление током осуществляется механически перемещением электрода. Линейное перемещение (рис. 2.15) преобразуется в изменение анодного тока. Анод 3 перемещается к неподвижному накаленному катоду 4 рычагом 1, проходящим через эластичную стену. Анодный ток I=f(б), т.е. Iа отображает размер.

Размер можно замерять с помощью светового потока двумя методами:

1 Отражением света от поверхности измерения и фиксации приемником;

2 Проецированием световым потоком измеряемого объекта на поле приемника.

Используется также пневматические измерительные устройства, в которых к детали подводят эжекторное сопло. При изменении зазора между соплом и деталью расход воздуха меняется, и, следовательно, давление в измерительной камере. Этот метод измерения является косвенным.

В качестве диагностического признака используют и шероховатость, которая возрастает с ростом износа и резко повышается при катастрофическом износе. Шероховатость замеряют оптическими датчиками, оценивающими отражательную способность поверхности, зависящую от шероховатости. Созданы датчики, использующие лазерный луч.

Рис. 2.15 Механотрон

Датчики для диагностики инструмента целесообразно устанавливать на контактных площадках. Части инструмента изготавливают из магниточувствительных металлов, деформации которых с помощью преобразователей отображают силы в другие параметры. Существуют различные варианты таких датчиков. Можно на заднюю поверхность твердосплавной пластинки нанести титановую пленку, которая срезается по мере износа и меняет свое сопротивление по мере износа, что регистрируется. Вместо пленки можно наносить ряд токопроводящих полосок. Развитие износа приводит к исследовательскому замыканию полосок. Создаются микросистемы, располагающиеся непосредственно в резце с датчиками температуры, усилия и колебания, шиной тестирования, системой накопления и обработки информации. Преимущество системы в повышении ее надежности из-за сокращении помех при коротких каналах передачи информации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.