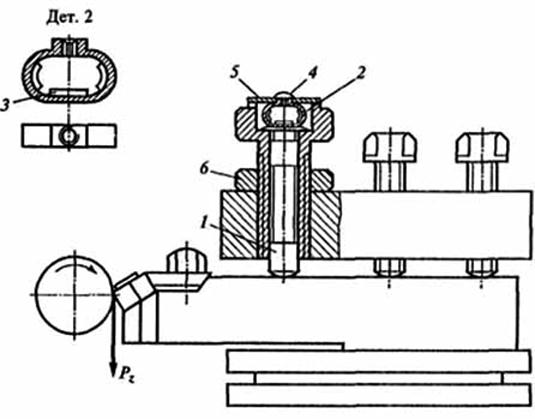

Рис. 2.7 Тензометрический винт резцедержателя.

На внутренней поверхности элемента 2 в зоне максимальной деформации размещены тензорезисторы 3. Регулировочный винт 4 дает предварительный натяг узла при жестком соединении крышки 5 с корпусом винта. Гайка 6 фиксирует корпус тензометрического винта на резцедержателе станка.

На токарных станках с ЧПУ используют тензометрические приставки, установленные между кареткой суппорта и корпусом револьверной головки. В компенсационной приставке фрезеруют ступенчатые пазы, в которые заправляют упругие пластины с наконечниками. На пластинах ставят тензорезисторы. Упругие элементы расположены консольно и воспринимают деформации приставки. Для измерения сил и крутящих моментов при фрезеровании используют динамометрические головки или сборные торцевые фрезы с тензометрическим датчиком. Недостатком этих методов является необходимость применения токосъемника для передачи сигнала с фрезы (вращающейся) в измерительный канал. Токосъемники требуют постоянного обслуживания при эксплуатации.

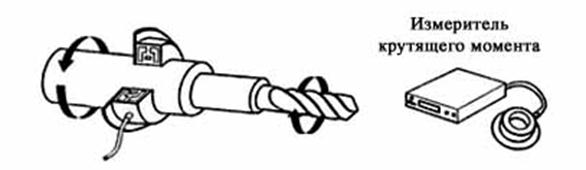

Измеритель крутящего момента выполняет измерение бесконтактным способом. Он использует эффект Виллари, состоящий в изменении намагниченности металла – ферромагнитного типа при деформации. Под действием механических напряжений меняется структура ферромагнетика, определяющая его намагниченность. Измеритель является упругомагнитным датчиком (рис. 2.8), состоит из бесконтактного преобразователя – катушки индуктивности, кольцом охватывающий инструментальную оправку. Оправка является электромагнитным сердечником, намагниченность и индуктивность которой меняется под действием деформации от крутящего момента. Электромагнитный измерительный блок возбуждает преобразователь переменным током и усиливает выходной сигнал, преобразует его в цифровую форму. Тензометрические опоры пользуются также в шпинделях шлифовальных бабок.

Рис. 2.8. Измеритель крутящего момента

В качестве диагностического признака можно использовать мощность резания, которую легко можно замерить по силе тока, протекающего в опоре электродвигателя постоянного тока. Метод широко распространен из-за своей простоты. Измерение тока производится с помощью щита, небольшого сопротивления, включаемого в цепь якоря. Мощность, напряжения, ток, параметры магнитных полей и ряд неэлектрических величин: перемещения, давления, углов поворота и др. можно измерить с помощью датчиков Холла.

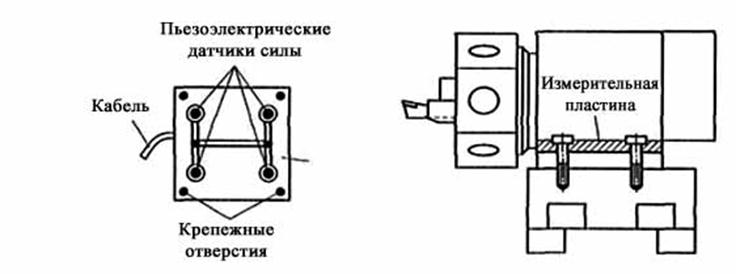

Принципиально отличный от тензометрии метод для измерения силомоментных величин базируется на использовании пьезоэлектрического эффекта. Датчики генерируют электрический сигнал при силовом воздействии на чувствительный элемент из пьезоэлектрика в направлении его полярной электрической оси. Используют кварц, титанат бария и др. Вследствие смещения заряженных частиц пьезоэлектрика даже при малых деформациях возникает заряд. Измерительное устройство состоит из шайбы или пластины пьезоэлектрика, зажатой между металлическими обкладками, к которым прикладывают усилие. Ненагруженная шайба нейтральна. Заряд появляется как при сжимающих, так и при сдвигающих усилиях, что позволяет использовать пьезокристаллы как двухкомпонентные датчики. Пьезоэлектрические датчики высокочувствительны, информативны перемещения при измерениях малы- порядка 1 мкм, позволяют измерять колебания нагрузки. В системах диагностики для измерения сил резания применяют пьезоэлектрические датчики в виде колец, пластин, дюбеля и др.

Измерительная пластина для определения сил (рис. 2.9) выполнена в виде плиты с размещенными в ней четырьмя пьезоэлектрическими элементами. Пластину устанавливают на базовой плоскости салазок токарного станка под опорой корпуса револьверной головки. Чувствительные к деформациям сжатия пьезоэлементы выступают под пластиной на 10-15 мкм. За счет этого обеспечивается предварительный натяг пьезоэлементов, а нагрузка равномерно распределяется по площади плиты. Жесткость станка снижается мало. Пластины позволяют выявлять до 95% отказов.

Измерительные кольца аналогичны конструктивно пластинам. Их устанавливают в револьверной головке токарного станка с ЧПУ между литым корпусом и неподвижным кольцом или между шпиндельной бабкой и фланцем шпинделя на фрезерных и расточных станках.

Рис. 2.9 Измерительная пластина с пьзоэлементами.

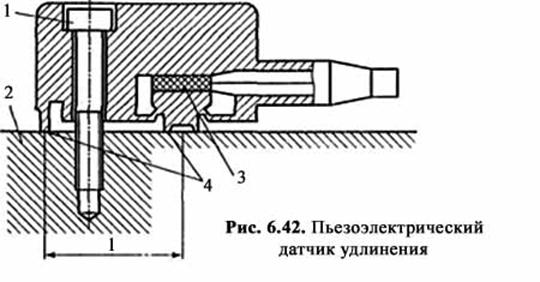

Пьезоэлектрические датчики удлинения определяют силу резания путем измерения деформации элементов станка, воспринимающих эти силы (рис. 2.10). При установке датчика не требуется доработок. Он привинчивается снаружи винтом 1, например, к корпусу шпиндельной бабки 2.

Рис. 2.10 Пьезоэлектрический датчик удлинения.

Растяжение или сжатие на датчике измерения за счет сил трения в поверхностях контакта 4 создает в пьезоэлементе 3 напряжение сдвига и электрический заряд, пропорциональный силе. Контроль состояния инструмента производится двумя датчиками, измеряющими силу подачи и силу отжатия резца от детали. Для тех же целей применяются пьезоэлектрические распорные дюбеля. Конструкция их проста. Внутрь дюбеля помещен пьезоэлемент. Дюбель вставляют в отверстие корпусной детали, и он деформируется вместе с ней Для измерения сил используется также трехкомпонентный фрезерный динамометр и ряд других для разных видов обработки. В них используется обычно несколько пьезоэлектрических элементов.

2.2.3 Колебания при резании

Колебания при резании по происхождению разделяют на вынужденные и автоколебания. Их используют при диагностике процесса резания и инструмента. Диагностика основана на измерении колебания упругой системы станка в широком частотном диапазоне. Колебание условно разделяют на три диапазона: низко- средне- и высокочастотные.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.