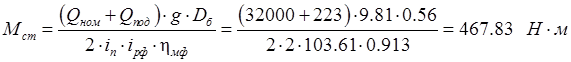

Момент статического сопротивления в период пуска:

(2.60)

(2.60)

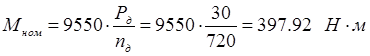

Номинальный момент на валу двигателя:

(2.61)

(2.61)

Расчетный момент для выбора соединительной муфты с учетом коэффициента, учитывающего ответственность механизма (Км1 = 1,3 для механизма подъема) и коэффициента, учитывающего режим работы механизма (Км2 = 1,1 для легкого режима работы):

![]() (2.62)

(2.62)

По требуемому крутящему моменту выбираем зубчатую муфту типа I по ГОСТ 5006-83 [2, табл. III.5.8] с номинальным крутящим моментом 700 Н∙м, совмещенную с тормозным шкивом.

Максимальная кратность пускового момента для выбранного двигателя равна 2,59. Минимальная кратность пускового момента равна 1,2.

Средний пусковой момент двигателя:

(2.63)

(2.63)

Коэффициент, учитывающий влияние моментов инерции вращающихся масс, расположенных за первым валом принимаем δ = 1,25.

Суммарный момент инерции ротора двигателя и муфты:

![]() (2.64)

(2.64)

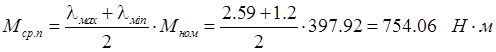

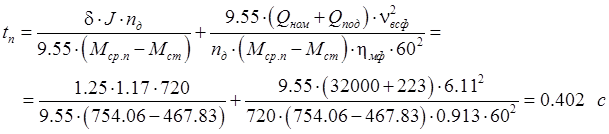

Время пуска при подъеме груза:

(2.65)

(2.65)

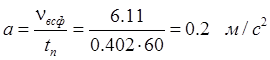

Ускорение при пуске:

(2.66)

(2.66)

Согласно [2] для механизмов подъема время пуска должно быть менее 2 с, а величина ускорения должна быть менее 0,2 м/с2. Проверим, выполняется ли условие для обеспечения нормального разгона двигателей трехфазного тока:

![]() (2.67)

(2.67)

Как видно, данное условие выполняется, поэтому делаем вывод, что двигатель проходит проверку на пусковые перегрузки.

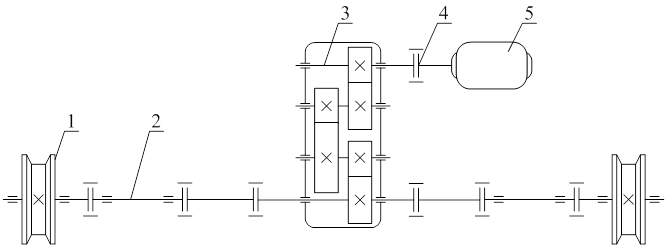

На мостовых кранах тележки передвигаются по рельсовому пути. Элементы механизма передвижения с приводными колёсами размещены на движущейся тележке. Большинство тележек передвигается по двухрельсовым путям. Механизмы передвижения состоят из электродвигателя, промежуточных передач, ходовой части с приводными ходовыми колёсами. В современных кранах механизмы передвижения различаются применением привода с редуктором; соединением валов, в том числе и быстроходных, в основном зубчатыми муфтами, не требующими высокой точности сборки.

Наиболее типичными для механизма передвижения тележки являются приводы с центральным расположением редуктора.

В данном курсовом проекте применяется следующая кинематическая схема передвижения тележки (рис. 3.1) - механизм имеет привод к валу ходового колеса от электродвигателя через цилиндрический редуктор.

Для уменьшения сопротивления движению, повышения надёжности и удобства эксплуатации ходовые колёса тележки установлены на подшипниках качения. Размеры ходовых колёс предопределяют несущую способность и наибольшую нагрузку, которую могут передать на рельсы. Поэтому установка тележек на четыре ходовых колеса возможна только для кранов малой грузоподъёмности до 50 т. Для кранов грузоподъёмностью свыше 50т тележки кранов имеют восемь ходовых колёс, а при значительной грузоподъёмности (свыше 200т.) - 16 колёс.

Рис. 3.1 Кинематическая схема приводных частей механизмов передвижения

На рисунке обозначено:

1 – ходовое колесо, 2 – вал, 3 – редуктор, 4 – тормоз, 5 – электродвигатель.

У нас грузоподъемность крана составляет 180 т, поэтому используем 14 ходовых колес.

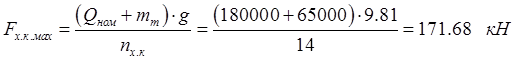

Как говорилось выше, число ходовых колес nх.к = 14. Масса тележки с крюковой подвеской mm = 65000 кг.

Выбор ходового колеса осуществляется по максимальной нагрузке на одно ходовое колесо:

(3.1)

(3.1)

Для заданной скорости передвижения, равной 12 м/мин, легкого режима работы и найденной нагрузке выбираем одноребордные крановые колеса диаметром 400 мм и плоским типом рельс Р38. [2, табл. III.2.3]

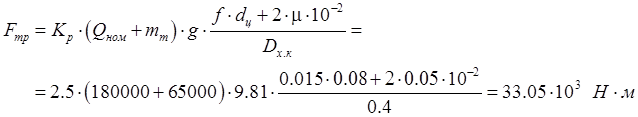

Принимаем коэффициент трения в подшипниках f = 0,015. Коэффициент, учитывающий трение реборд колес о рельсы Кр = 2,5. Коэффициент трения стального колеса по рельсу зависит от диаметра ходового колеса и для 400 мм равен μ = 0,05.

Сопротивление от сил трения:

(3.2)

(3.2)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.