Необходимо спроектировать приспособление для фрезеровки торца детали и предварительной зацентровки на горизонтально-расточной операции.

В настоящее время заготовка обрабатывается на горизонтально-расточном станке с использованием нормализованных призм и прихватов. Применение специализированного приспособления (ПР), позволит снизить трудоемкость операции, уменьшить штучное время, повысить стабильность точностных параметров операции.

Уточнение цели технологической операции.

Определение качественных и количественных результатов выполнения операции.

На данной операции формируется один линейный размер 1377мм, диаметральные размеры и линейные размеры центровых отверстий форма А, Æ10 и коническая поверхность 600. Отклонения на эти размеры принимаются в соответствии с ГОСТ 25346 – 82: Н14, h14, ±IT14/2, отклонение конуса ±АТ16/2. Численно это составит: Æ10Н14(+0,36), 9,7±0,18, 11,66±0,21, по ГОСТ 25678 – 73, отклонение длины вала составит 1377(-2,5).

Точность формы торцов детали (плоскостность) и точность расположения поверхностей (торцевое биение) требованиями чертежа не оговорены. Поэтому мы вправе ограничить их величиной допуска на размер.

Степень шероховатости обрабатываемых поверхностей указана на чертеже и составляет Ra 12.5мкм.

Выяснение качественных и количественных данных о заготовке поступающих на операцию.

На данную операцию заготовка поступает непосредственно после заготовительной операции – ковки на молотах. Масса заготовки 56,7 кг материал – сталь 40ХГМА ГОСТ 4543 – 71. Заготовка – тело вращения цилиндрической формы, жесткость не высокая. Имеются поверхности, которые можно использовать как базовые т. к. они являются достаточно развитыми и точными. К ним можно отнести поверхности Æ73±3, торцы детали.

Точность расположения поверхностей регламентирована чертежом и составляет 3 мм.

Степень шероховатости поверхностей составляет Ra50 мкм. Кроме этого необходимо отметить, что поверхности детали после заготовительной операции имеют вмятины, корку, окалину.

В данном приспособлении планируется обработка заготовок с базовыми поверхностями незначительно отличающимися по своим размерам. Другими словами адаптивные свойства установочных элементов приспособления находятся в некоторых пределах.

Определение условий, в которых будет изготавливаться, и эксплуатироваться проектируемое приспособление.

Годовая программа выпуска определена в объеме 80 деталей. Такая программа с учетом трудоемкости определят мелкосерийный тип производства. Заготовка будет обрабатываться на горизонтально-расточном станке модели 2636Ф1. Основные параметры станка смотри пункт 7.3. Станок оборудован системой охлаждения.

Таким образом, приспособление будет использоваться в условиях закрытого помещения при нормальной температуре и влажности воздуха. Элементы приспособления будут испытывать действие стружки и СОЖ.

Составление перечня реализуемых функций:

1 Предварительная ориентация заготовки.

2 Базирование заготовки.

3 Закрепление заготовки.

4 Базирование ПР на столе станка.

5 Закрепление ПР на столе станка.

6 Подвод, отвод энергоносителя.

7 Управление энергоносителем.

8 Образование исходной силы для закрепления.

9 Замена установочных (зажимных) элементов.

10 Объединение функциональных узлов ПР.

11 Обработка торцов детали и центровых отверстий.

12 Создание безопасных условий труда.

Исходя из условий реализации этих функций и требований к результатам их организации, осуществляется поиск прототипов из накопленного фонда технических решений.

Разработка и обоснование схемы базирования.

|

|

Определим усилия, которые возникают при обработке детали в приспособлении.

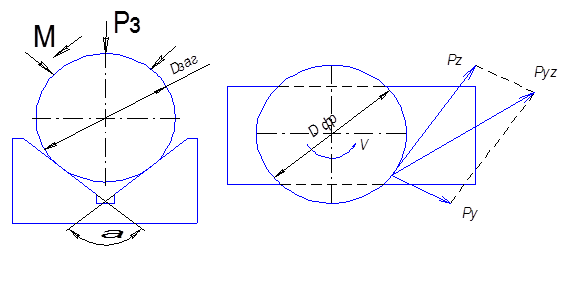

При фрезеровании схема сил действующих на заготовку см. рисунок 9.1. Главная составляющая силы резания – окружная сила составляет [5]:

|

Pz = 10Cp * tX * Syz * BU * Z * Kmp / Dq * nW;

Где:

В – ширина фрезерования; В=73мм;

Z = 6 – количество зубьев фрезы;

D = 100мм – диаметр фрезы;

n = 163 об/мин –частота вращения фрезы;

t = 5мм – глубина резания;

S = 0.18 мм/зуб – подача на зуб при фрезеровании;

Коэффициенты и показатели степени в формуле определены в соответствии с табл 41 стр 291[5], при обработке углеродистой стали sВ = 750Мпа, торцевыми фрезами; СР = 825; Х=1; у=0,75; U=1,1; q=1.3; W=0.2;

Поправочные коэффициенты в зависимости от свойств обрабатываемого материала:

|

|

КМР = (820 / 750) 0,3 = 1,03;

Pz = 10 * 825 * 5 * 0,180,75 * 731,1 * 6 * 1,03 /

/ 1001,3 * 1630,2 = 9674,8(Н)

В соответствии с табл. [5], получаем:

|

Тогда: PY=0,3 PZ;

Кроме этого в соответствии с табл 23 стр275[5] вводим попрвочный коэффициент на главный угол в плане j, Кj = 0,77:

PY= 0,77 * 0,3 * 9674,82 = 2234,9 (Н);

![]() PYZ = Ö 9674,82 2 + 2234,9 2 = 9929,6 (Н);

PYZ = Ö 9674,82 2 + 2234,9 2 = 9929,6 (Н);

Расчетная формула для определения усилия закрепления при установке цилиндрической заготовки в призму:

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.