Универсальность оборудования определяется номенклатурой обрабатываемых на нем деталей. Учитывая высокую производительность роторных автоматов, их универсальность можно трактовать в более широком смысле, а именно, с точки зрения количества различных деталей, закрепленных за станком или одновременно обрабатываемых на нем. Станок мод. КА-350 спроектирован для обработки на двух потоках (рис. 6.18,а) внутреннего кольца подшипника 310(02) с годовой программой 2 млн. штук, что соответствует массовому производству. При замене (полной или частичной) оснастки (цанги, инструментальные блоки, загрузочные устройства и т.п) можно обрабатывать на этом станке и другие детали (рис. 6.18,б) (кольца, шестерни, шкивы и др.) примерно с такой же годовой программой (рис. 6.20). Например, за станком КА-350 закреплено две детали (А, В) одинаковой формы (цилиндрические шестерни), но с разными габаритными размерами (рис. 6.19). В этом случае станок должен комплектоваться двумя наборами цанг (при цанговом зажиме заготовок), в каждом из которых должно быть по 12 цанг соответствующего (d или d¢) размера, и двумя разными комплектами, в каждом их которых по 2 полукомплекта, инструментальной оснастки, содержащей в общем 56 (деталь А) или 60 (деталь В) резцов при условии, что для обработки детали А требуется 14 резцов, а для детали В – 15 резцов (рис. 6.20).

|

Рисунок 6.18 - Структура многопоточного автомата с последовательными потоками: а, б,в,г) двухпоточная структура (станок мод. КА-350); д) трехпоточная структура |

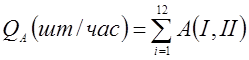

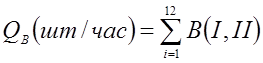

Производительность станка с двухпоточной структурой, работающего по схемам (рис. 6.18,а,б):

;

;

![]() (6.24)

(6.24)

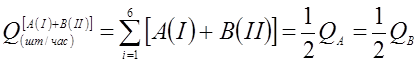

Если посадочные и габаритные размеры различных деталей одинаковы, то при двухпоточной структуре можно обрабатывать одновременно две, в т.ч. и разнотипные, детали (рис. 6.18,в), при трехпоточной (рис. 6.18,д) – три и т.д. Для этого достаточно произвести установку на каждом потоке только соответствующей инструментальной оснастки (инструментальных блоков и инструментов). Если же габаритные размеры деталей (в том числе и посадочные) различны, то необходимо не только производить установку на каждом потоке соответствующей инструментальной оснастки, но и оснащать шпиндели (при двухпоточной структуре - через один, при трехпоточной – через два и т.д.) разными цангами (оправками) и на каждом потоке устанавливать соответствующие загрузочные устройства. Тогда в зоне А-А производится загрузка, обработка и выгрузка одной детали, в зоне В-В – другой (рис. 6.18,г). В этом случае в каждой зоне располагается соответствующая инструментальная оснастка с инструментами. Например, в рассматриваемом случае в зоне А-А располагается 14 резцов, в зоне В-В – 15 резцов, т.е. для обработки двух деталей требуется одновременно всего 29 резцов (рис. 6.21).

|

деталь А деталь В Рисунок 6.19 – Обрабатываемые на станке КА-350 детали

ΣРА=14´2=28; ΣРВ=15´2=30 Рисунок 6.20 - Схема расположения инструментов на станке КА-350 при обработке каждой детали одновременно на двух потоках |

Следует обратить внимание на тот факт, что благодаря особенностям тангенциального точения, и в первую очередь кратковременности процесса резания, его такие выходные показатели, как ресурс инструмента, динамическое состояние системы и качество обработанной поверхности значительно менее чувствительны к изменению свойств обрабатываемого материала, диаметра обрабатываемой (обработанной) поверхности (скорости резания), ее вида (гладкая цилиндрическая, коническая, фасонная или прерывистая, например, с предварительно штампованными зубьями) и состояния (прокат, литье, штамповка и др.), что позволят производить обработку различных заготовок с одинаковыми значениями подачи и частоты вращения шпинделя. Этому способствует и возможность управления (на стадии проектирования инструментальной оснастки) объемом срезаемого одним резцом материала (величины пропуска ∆ и ширины среза, т.е. количества инструментов). Поскольку при двухпоточной структуре разные детали с одинаковыми габаритными размерами устанавливаются через один шпиндель, то цикловая производительность в данном случае будет в два раза меньше (по сравнению со схемами а, б):

|

SР(А+В) = 14+15 =29 Рисунок 6.21 - Схема расположения инструментов на станке КА-350 при одновременной раздельной двухпоточной обработке двух деталей с разными габаритными размерами |

(6.25)

(6.25)

Это соответствует (применительно к станку КА-350) годовой программе 1 млн. штук (крупносерийное производство). В Сумском Государственном университете реализована схема одновременной токарной обработки на одном потоке внутреннего кольца подшипника 310(02) из стали ШХ15, а на другом - шестерни-сателлита дифференциала заднего моста автомобиля КРАЗ из стали 18ХГНТА с токарной обработкой конического зубчатого венца с предварительно штампованными зубьями и фасонной торцевой поверхности по схеме, показанной на рисунке 6.18,г. Реализована также схема полной токарной обработки шестерни, кроме внутреннего отверстия (протягивание), на двух потоках: на А-А - с одной стороны, на В-В – с другой. При этом можно оснащать все шпиндели одинаковыми цангами (производительность будет соответствовать (6.25)) или сохранить предыдущую схему, т.е. производить загрузку заготовок только на 6 шпинделей. При такой схеме производительность по сравнению с (6.25) уменьшится в два раза.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.