|

Рисунок 6.15 - Схема торцевого фрезерования двухступенчатой фрезой |

С целью повышения ресурса инструмента и качества обработанной поверхности разработан способ торцевого фрезерования и конструкция фрезы с такой схемой углового расположения зубьев фрезы, чтобы в любой момент времени с заготовкой взаимодействовало не более одного зуба, а в момент прохождения неработающего зуба над обработанной поверхностью резания вообще не было. На рисунке 6.17 показана схема реализации способа, а на рисунке 6.16- схема расчета радиуса окружности и угла расположения режущих элементов с наибольшим вылетом (чистовых зубьев).

При фрезеровании ось вращения торцевой фрезы 1 (рис. 6.17) перпендикулярна обрабатываемой поверхности заготовки 2 с шириной B и расположена в одной плоскости с осью ее симметрии. Прямолинейное движение подачи DS осуществляется вдоль этой оси.

Режущие элементы 3-5, входящие в состав каждой группы, располагаются соответственно на окружностях радиуса R1, R2 и R3 с угловым шагом α, причем наиболее выступающий в осевом направлении (чистовой) режущий элемент 3 располагается на окружности c наименьшим радиусом, что обеспечивает поочередное воздействие на обрабатываемую деталь 2 каждого режущего элемента.

В предложенном варианте конструкции фрезы режущие элементы 4 и 5 располагаются оппозитно в диаметральных плоскостях, симметричных диаметральной плоскости расположения элементов 3, и имеют между собой осевое расстояние, соответствующее угловому шагу 2α. Именно такое расположение зубьев и обеспечивает отсутствие резания при прохождении элементов 3 над обработанной поверхности.

|

Рисунок 6.16 - Схема расчета наименьшего радиуса R1 |

|

Рисунок 6.17 - Схема торцевого фрезерования по А.с.1706783 [[iii]] |

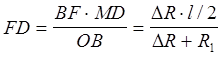

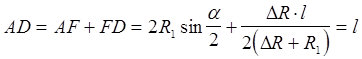

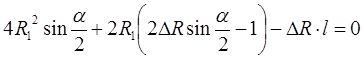

На рисунке 6.16 показана схема для расчета наименьшего радиуса R1 при заданных значениях ширины фрезерования B, определяющей сумму расстояний до биссектрисы угла от элемента 3 и смежного с ним режущего элемента 4 (l ³ B), углового шага α и расстояния DR между концентрическими окружностями, на которых располагаются соседние режущие элементы.

Из подобия DOBK и DFBD

![]()

![]() (6.22)

(6.22)

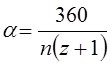

Угловой шаг α определяем из соотношения

,

,

где z - число режущих элементов в

каждой группе; n - число групп; при условии, что ![]() ,

,

где N - целое число. При этом N>2.

При перемещении фрезы воздействие режущих элементов происходит поочередно. В соответствии с условием задачи необходимо обеспечить, чтобы при прохождении чистового элемента 3 над обработанной поверхностью ни один из режущих зубьев в контакте с заготовкой не находился.

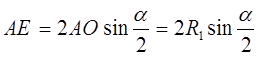

Ввиду малости EF, допускаем, что ![]() и

и

![]() . Из соотношений (6.22) с учетом

принятой схемы имеем

. Из соотношений (6.22) с учетом

принятой схемы имеем  , а из DOAE:

, а из DOAE:

;

;

Тогда

.

.

После преобразования получаем:

.

.

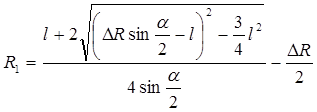

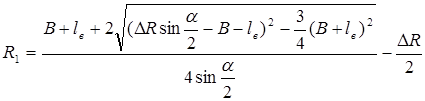

Решая квадратное уравнение относительно R1, получим соотношение:

.

.

Для определения радиуса окружности, на которой могут

располагаться зубья чистовой ступени, примем значение минимального расстояния

между вершинами лезвий равным ![]() , где

, где ![]() - величина врезания, зависящая от

угла в плане φ, максимальной глубины резания ti (см.

рис. 6.15), формы режущего элемента и др.

- величина врезания, зависящая от

угла в плане φ, максимальной глубины резания ti (см.

рис. 6.15), формы режущего элемента и др.

Окончательно имеем:

(6.23)

(6.23)

1.3Принцип стабилизации режима нагружения лезвия путем оптимизации схемы формообразования

Принцип тангенциального попутного точения в сочетании с роторной схемой обработки является прогрессивным и не имеет мировых аналогов. Практическая реализация идей, заложенных в станке КА-350, позволяет более чем в 3-5 раз увеличить производительность станков-автоматов за счет интенсификации режимов резания и сокращения вспомогательного времени; уменьшить производственные площади; сократить время на эксплуатацию станков, в том числе за счет более простой конструкции автоматов и затрат на их ремонт, а также уменьшения затрат, связанных с использованием СОТС. Это обеспечивается как конструктивными особенностями станка (высокая жесткость за счет отсутствия подвижных суппортов, непрерывность процесса обработки за счет совмещения движений подачи и транспортирования заготовки, одновременной работы нескольких режущих инструментов и др.), так и особенностями процесса резания.

Вместе с тем, учитывая, что современное машиностроение развивается по пути повышения гибкости производства и качества продукции, расширения номенклатуры даже однотипных изделий с целью более полного удовлетворения все возрастающих требований потребителя, станки такого типа, предназначенные для эксплуатации в массовом и крупносерийном производствах, практически сегодня пользуются небольшим спросом.

Это обусловлено тем, что многошпиндельные токарные автоматы попутного точения типа КА-350, характеризующиеся высокой точностью (IT7-IT8) и производительностью обработки, имеют недостатки, основным из которых является невысокая гибкость, которая оценивается двумя показателями - универсальностью и переналаживаемостью. Кроме этого, опыт эксплуатации станка КА-350 в Сумском государственном университете показал, что он имеет относительно низкую ремонтоспособность, в частности шпиндельный барабан вместе с расположенными в нем 12 шпинделями. В условиях увеличения удельного веса мелкосерийного производства, характерных для настоящего времени, указанные недостатки могут явиться существенным тормозом к внедрению в практику таких станков. В этой связи возникает необходимость совершенствования конструкции станка с целью устранения указанных недостатков.

1.3.1Расширение технологических возможностей станков – автоматов (полуавтоматов)непрерывного действия с тангенциальной схемой резания

Одним из путей повышения производительности обрабатывающих систем непрерывного действия с тангенциальной схемой резания является увеличение количества потоков (рис. 6.18) [165]. Для станков с трехпоточной структурой (рис.6.18,д) цикловая производительность возрастает в 1,5 раза по сравнению с двухпоточной (рис.6.18,а,б,в,г).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.