Одним из перспективных решений повышения гибкости и ремонтопригодности подобного оборудования может быть использование модульного принципа конструирования, в частности, применения шпиндельных модулей. Такие известные фирмы, как SKF, "Fanuc" и другие, разработали и изготавливают целую гамму шпиндельных модулей. Особый интерес в данном случае представляют модули со встроенным электроприводом (электрошпиндели). Их применение может обеспечить многошпиндельным роторным автоматам целый ряд преимуществ. Во-первых, в сфере изготовления. Как считается, одна из причин недостаточной точности вращения шпинделей и их жесткости (виброустойчивости) - недостаточная точность сопряженных деталей. Серийный выпуск шпиндельных модулей, когда и подшипники и сопряженные детали изготавливаются на специализированных (подшипниковых) заводах, позволит решить эту проблему. Во-вторых, в сфере эксплуатации оборудования. Значительно повышается его ремонтопригодность. Неполадки в шпиндельном узле устраняются его заменой другим с дальнейшим ремонтом вне станка. Быстроте замены способствует и то, что шпиндельные модули изготавливаются без внешней системы смазки с пластичной смазкой, закладываемой на весь срок службы узла.

Применение независимых электрошпинделей позволит устранить еще один фактор, оказывающий отрицательное влияние на производительность станков типа КА-350 и номенклатуру обрабатываемых на нем деталей, - это неизменная частота вращения шпинделей в течении всего цикла обработки деталей. Между тем, при вращении шпиндельного блока на заготовке, закрепленной в шпинделе, последовательно обрабатываются поверхности различного профиля и размеров (гладкая цилиндрическая поверхность, коническая прерывистая поверхность, фасонная или плоская торцевая поверхность и т.п.), для каждой из которых может быть определена своя оптимальная скорость резания. Группируя инструмент в блоках в зависимости от обрабатываемых поверхностей и устанавливая в пределах зоны работы блока свою оптимальную частоту вращения, тем самым можно существенно повысить стойкость инструмента, качество обработки и надежность работы станка. Решению этой задачи в значительной степени будет способствовать использование управляемых шпиндельных модулей с независимым приводом, а, следовательно, возможность вращения их с различными друг от друга частотами в зависимости от зоны их расположения в данный момент времени.

При использовании модульного принципа конструирования и применения шпиндельных модулей с автономным приводом и возможностью их перемещения в радиальном и осевом направлениях относительно оси колонны, на которой они устанавливаются, может быть обеспечена одновременная обработка различных деталей с соответствующим радиальным положением отдельных шпинделей (рис. 6.22,а, б) или различным осевым положением заготовки на шпинделях (рис. 6.22,в).

К деталям, обработку которых можно совмещать на станках такого типа, могут быть отнесены детали, имеющие одинаковый профиль, но различные диаметральные размеры. Это, в частности, шкивы клиноременных передач одинакового профиля, звездочки цепных передач, шестерни и т.п.

|

а) б) в) Рисунок 6.22 - Схемы радиального (а, б) и осевого (в) разделения потоков |

На станке с перемещающимися в осевом и радиальном

направлениях шпиндельными модулями можно оптимальным образом совмещать

одинаковые профили (рис. 6.23,а) смещением деталей в осевом направлении

относительно нижнего торца на величину ![]() ,

а в радиальном на

,

а в радиальном на ![]() , что позволяет реализацию

схемы обработки с загрузкой каждого потока в рассматриваемом случае двумя деталями,

каждая из которых устанавливается на соответствующий шпиндель (рис. 6.23,б).

, что позволяет реализацию

схемы обработки с загрузкой каждого потока в рассматриваемом случае двумя деталями,

каждая из которых устанавливается на соответствующий шпиндель (рис. 6.23,б).

|

ΣР(А+В)=16´2=32 Рисунок 6.23 - Двухпоточная структура станка непрерывного действия со схемой одновременной обработки двух деталей на каждом потоке |

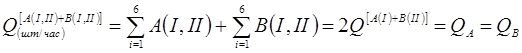

Производительность станка, работающего по такой схеме, благодаря отсутствию свободных от деталей шпинделей (см. рис. 6.18,г), увеличивается в два раза и равна производительности, соответствующей схемам (рис. 6.18,а,б):

(6.26)

(6.26)

При рассматриваемой организации работы станка каждый поток комплектуется абсолютно одинаковыми оснасткой и инструментами, причем количество потоков (2, 3 и более) определяется поставленной задачей, количеством инструментов в одной наладке (на одном потоке) и габаритами станка. Кроме того, ограничением количества одновременно обрабатываемых деталей с одинаковыми профилями (в пределах возможного для данного станка диапазона размеров) практически может являться только количество шпинделей и число принятых потоков. При определении числа одновременно обрабатываемых деталей необходимо обязательно обеспечивать их кратность числу шпинделей на потоке. Например, при двухпоточной структуре 12-ти шпиндельного станка при совмещении профилей обрабатываемых деталей их может быть 2, 3 или 6, при трехпоточной – 2 или 4, при четырехпоточной – только 3. Следует обратить внимание на тот факт, что производительность станка не зависит от количества одновременно обрабатываемых на потоке деталей и соответствует (6.26).

Практическая реализация рассмотренных принципов проектирования многопоточных структур станков с тангенциальной схемой резания невозможна без выполнения такого показателя гибкости оборудования, как переналаживаемость, которая обеспечивается, в первую очередь, применением быстропереналаживаемой оснастки. В качестве зажимных устройств на станке КА-350 используют станочные цанговые оправки с «жесткими» размерами. Для более полной реализации приведенных выше схем и повышения гибкости станков рекомендуется использовать следующие гибкие системы станочных оправок [[iv]]:

1) широкодиапазонные (с автоматическим регулированием диапазона закрепления);

2) групповые наладочные, состоящие из постоянной базовой конструкции и сменных зажимных элементов или наладок;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.