1.4 Особенности тангенциального точения и обрабатывающих систем, его реализующих

Поиски новых методов обработки резанием, позволяющих повысить производительность с обеспечением требований к точности и качеству обрабатываемых поверхностей, являются одной из главных задач технологии машиностроения. Одним из таких методом обработки является точение с тангенциальной подачей, которое дает наибольший эффект при обработке «коротких» поверхностей тел вращения, в частности деталей типа колец, дисков, блоков шестерен, фланцев, втулок и т.п., т.е. деталей, относящихся к классу «диски». Наиболее широкое применение процесс получил в автомобильной промышленности для обработки шеек коленчатых валов (известны станки фирм HELLER, Komatsu Ltd. и др., которые применяются ведущими производителями автомобилей[1]), разработано оборудование для обработки колец подшипников, зубчатых колес, шкивов и др. деталей машин [84, [xiv], [xv]]. В настоящее время разработаны схемы обработки и конструкции токарных станков (копировальных и с ЧПУ) для роторного тангенциального точения валов с продольной подачей [29, 30]

В 1944 году под руководством проф. Грановского Г.И. в МВТУ имени Баумана были начаты теоретические и экспериментальные исследования кинематики резания и режимов обработки тел вращения плоскими протяжками [26].

Станки, работающие с плоскими протяжками, имеют ряд недостатков, а именно:

- большой длины рабочий ход для прямолинейного возвратно-поступательного движения плоских протяжек и наличие обратного холостого хода, что приводит к значительным потерям времени;

- сложность изготовления и не технологичность протяжки, затрудняющей заточку ее зубьев;

- плохие условия отвода стружки, в результате чего возможен нагрев инструмента.

В 1956 году в МВТУ им. Баумана Загородников А.Я. предложил метод попутного протягивания тел вращения протяжкой [[xvi]], движение которой осуществлялось со скоростью подачи в направлении вращения обрабатываемого изделия (попутное резание). Во избежание недостатков, присущих плоским протяжкам, он заменил ее на круглую протяжку, которая более удобна для автоматизации процесса обработки, так как не требует возвратного движения инструмента. Замена встречной подачи на попутную обеспечила плавный вход режущих зубьев протяжки в тело вращающейся заготовки с максимальными передними углами в момент врезания, что уменьшает силы резания в начальный момент образования стружки.

Выполненные в ЭНИМСе исследовательские работы под руководством Этин А.0. [91] позволили разработать классификацию видов обработки тангенциального резания с прямолинейной и круговой подачами посхемам внешнего и внутреннего касания. Впервые были приведены формулы для определения трансформации углов при тангенциальном резании. Анализ показал, что по схеме обработки с внутренним касанием трансформация углов значительно меньше, чем при тангенциальном точении с прямолинейной подачей. Максимальная трансформация углов резания наблюдается при тангенциальном точении с внешним касанием. Геометрия лезвия зависит от конфигурации обрабатываемой детали и размеров заготовки [[xvii]].

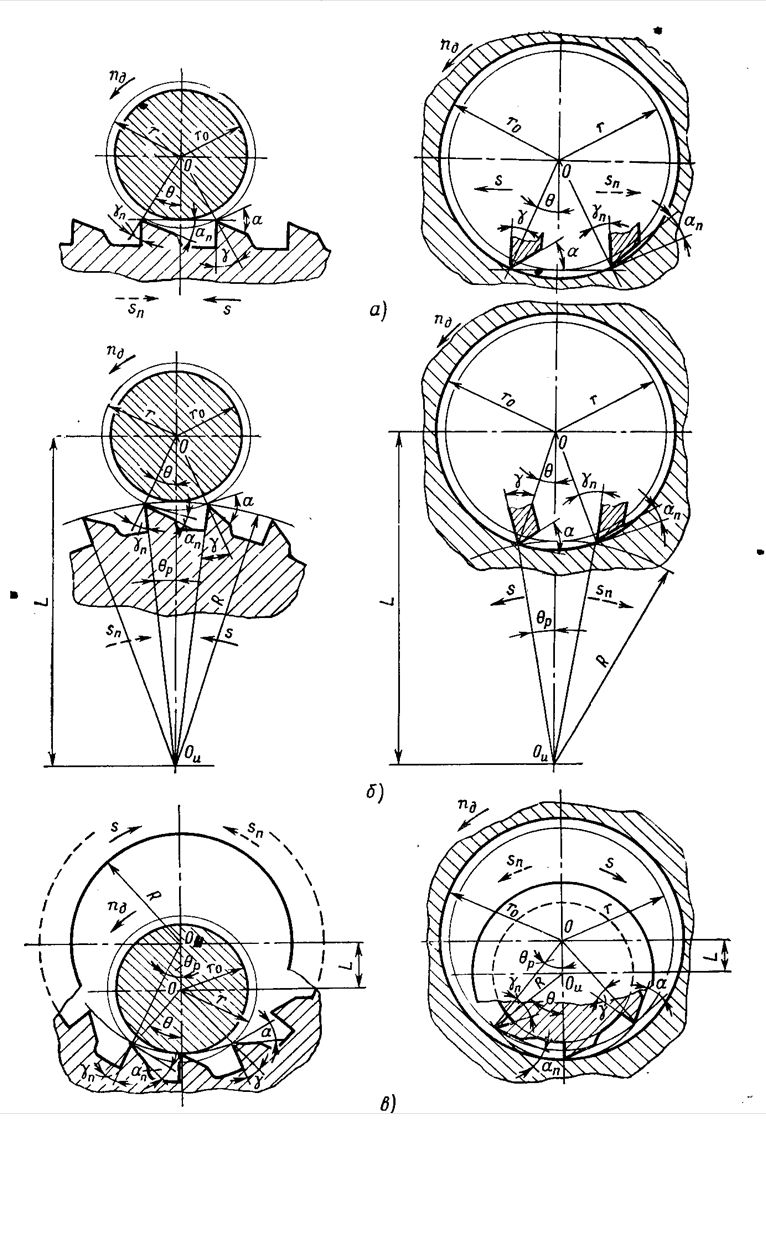

В настоящее время известно шесть видов тангенциального

точения [84]. Различают ТТ (рис. 2.17): с прямолинейной подачей (а), с

круговой по схеме внешнего касания (б), с круговой по схеме внутреннего

касания (в). Условием возможного получения непрерывной стружки за оборот

заготовки, т.е. осуществления процесса точения, а, например, не фрезерования,

является такое соотношение скорости и подачи, которое больше отношения длины

окружности обрабатываемой поверхности к длине контакта резца с деталью за цикл

обработки  . Тангенциальное точение

осуществляется при двух движениях: быстром вращении заготовки, определяющем

скорость главного движения резания Dr, и медленной тангенциальной

подаче инструмента по траектории, касательной к обработанной поверхности. Если

в момент выхода инструмента из контакта с заготовкой (точка В)

направления векторов скоростей резания

. Тангенциальное точение

осуществляется при двух движениях: быстром вращении заготовки, определяющем

скорость главного движения резания Dr, и медленной тангенциальной

подаче инструмента по траектории, касательной к обработанной поверхности. Если

в момент выхода инструмента из контакта с заготовкой (точка В)

направления векторов скоростей резания ![]() и

подачи

и

подачи ![]() совпадают (направление движения

подачи DS), то точение называется попутным, если эти векторы

направлены в противоположные стороны (DS') – встречным (рис. 2.19). При этом началом контакта инструмента с заготовкой является точка Е

при встречном тангенциальном точении, а точка А – при попутном.

совпадают (направление движения

подачи DS), то точение называется попутным, если эти векторы

направлены в противоположные стороны (DS') – встречным (рис. 2.19). При этом началом контакта инструмента с заготовкой является точка Е

при встречном тангенциальном точении, а точка А – при попутном.

|

а – с прямолинейной подачей; б – с круговой подачей по схеме внешнего касания; в - с круговой подачей по схеме внутреннего касания (S - подача при встречном точении, Sп - при попутном; g,a - углы резца при встречном точении, gп,aп – при попутном; r – размер обрабатываемой поверхности, r0 – обработанной; Q - угол контакта заготовки с резцом, Qр – угол контакта резца с заготовкой Рисунок 2.17 - Схемы тангенциального точения наружных и внутренних поверхностей [84] |

За время перемещения инструмента (заготовки) в движении подачи (DS или DS') с заготовки с диаметром D удаляется припуск D и формируется деталь с размером d=D - 2D.

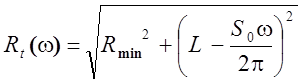

На рисунке 2.18 приведена кинематическая схема тангенциального

точения с прямолинейной попутной подачей. В процессе резания траектория

заданной точки режущей кромки представляет собой циклоидальную кривую, и

поэтому толщина среза ![]() теоретически определяется по формуле

[131, [xviii]]:

теоретически определяется по формуле

[131, [xviii]]:

![]() , (2.10)

, (2.10)

где  - текущий радиус

заготовки в точке A;

- текущий радиус

заготовки в точке A; ![]() -

радиус заготовки;

-

радиус заготовки;

|

Рисунок 2.18 - Кинематическая схема процесса тангенциального точения с прямолинейной подачей: 1 – заготовка; 2- инструмент |

![]() - радиус заготовки после обработки;

- радиус заготовки после обработки; ![]() - путь

пройденный вершиной лезвия за цикл обработки;

- путь

пройденный вершиной лезвия за цикл обработки; ![]() - угол, соответствующий повороту

мгновенной основной плоскости

- угол, соответствующий повороту

мгновенной основной плоскости ![]() за время контакта инструмента с

заготовкой;

за время контакта инструмента с

заготовкой; ![]() -

тангенциальная подача, мм/об. Условно принято, что при w<0 Rt=R0.

-

тангенциальная подача, мм/об. Условно принято, что при w<0 Rt=R0.

|

Рисунок 2.19 - Схемы тангенциального точения: а) попутного; б) встречного |

В формуле (2.10) в качестве аргумента принят угол поворота w мгновенной основной плоскости. Однако часто для анализа зависимостей удобно использовать текущий оборот заготовки nt. Тогда связь между j и nt определяется выражением:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.