В настоящее время общая математическая модель системы резания представляется на основе теоретических и экспериментальных исследований как совокупность n уравнений зависимости параметров функционирования сиcтемы Y от (i+ 1) переменных ее состояния X (рис.1.2)

yk (k =1,2,.......,n) = fk (x1, x2,........,xi, t), (2.9)

где n - количество учитываемых параметров функционирования системы;

i - количество учитываемых переменных факторов ее состояния;

t - время резания данным инструментом.

При этом к числу переменных факторов состояния системы относятся заданные и выбираемые факторы (рис. 2.14, 2.15), а к параметрам функционирования системы - ее показатели (рис.1.4). Необходимо учитывать и то обстоятельство, что на них оказывают влияние не только собственно переменные факторы, но и последовательность во времени предыдущих ее состояний, т.е. время резания данным инструментом и то, каким это резание являлось (непрерывным, с перерывами большей или меньшей частоты, с ударной нагрузкой или без нее и т.п.) [13].

При оптимизации условий обработки заданного материала с соответствующим комплексом свойств, ухудшающих его обрабатываемость, целевой функцией принимается одно из уравнений, входящих в совокупность (2.9), а остальные (k-1) уравнений являются техническими ограничениями и превращаются в неравенства. В качестве критерия оптимизации может быть принят как один из показателей функционирования обрабатывающей системы, так и комплексный показатель, включающий в себя несколько (два и более) самостоятельных показателей системы. Например, стоимость (или себестоимость) операции учитывает производительность обработки, затраты на заработную плату и инструмент, другие организационно - технические и экономические показатели [[xiii]].

Наиболее эффективным процесс оптимизации того или иного вида обработки будет в том случае, когда имеется его модель, позволяющая на аналитическом уровне с помощью ЭВМ решать многовариантную задачу перебора всех возможных сочетаний переменных факторов и их уровней. Решение такой сложной задачи экспериментальным путем, как правило, невозможно и особенно в тех случаях, когда база данных мала или даже вовсе отсутствует (при применении принципиально новых конструкционных и инструментальных материалов, новых методов обработки и т.п.). Поэтому развитие методов моделирования и расширение областей их реализации является важной не только научной, но и производственной задачей, успешное решение которой в значительной мере определяется степенью изученности соответствующего процесса резания.

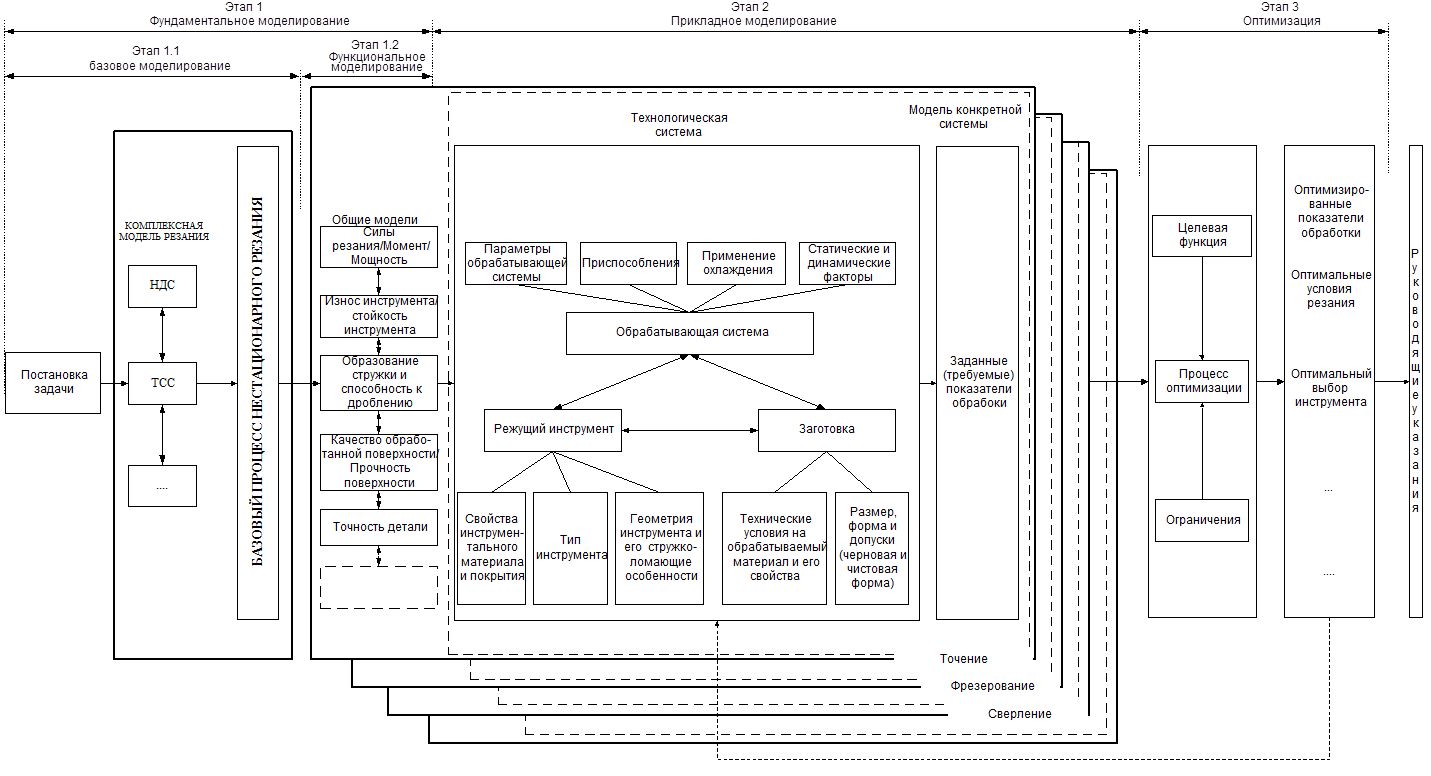

При наличии модели базового процесса нестационарного резания возможна реализация принципиально нового подхода к проблеме моделирования. В этом случае этап фундаментального моделирования (этап 1 при общепринятой схеме разработки прогнозирующей модели (рис. 1.6)) разбивается на два подэтапа: этап 1.1-базовоеое моделирование; этап 1.2- функциональное моделирование (рис. 2.16). При такой схеме разработки прогнозирующих моделей процессов механической обработки на этапе 1.1 разрабатывается обобщенная (базовая) модель нестационарного процесса резания, оптимизируется режим нагружения лезвия и после экспериментальной проверки базового процесса механической обработки на этапе 1 путем перехода от базового процесса. (см. рис. 2.2) на виртуальном уровне создается модель какого – либо частного метода механической обработки (точение, фрезерование, сверление и др.) и оптимизируются его параметры в зависимости от задаваемых факторов (см. рис. 2.14) и желаемых выходных показателей (см. рис. 2.15).

После экспериментальной проверки полученных аналитическим путем результатов разрабатываются рекомендации для практической реализации процесса в производственных условиях. При таком подходе к проблеме повышения эффективности механической обработки можно с минимальными временными, трудовыми и материальными затратами решать многовариантную задачу поиска рационального пути совершенствования процесса резания (рис. 1.4) на основе использования современных достижений в области новых технологий, что особенно важно при необходимости обработки труднообрабатываемых материалов (в том числе и новых) с соответствующими комплексами свойств, когда информационная база данных для назначения условий обработки либо крайне недостаточна, либо и вовсе отсутствует.

Принцип базового моделирования позволяет при разработке функциональной модели любого способа формообразования и оптимизации режима нагружения лезвия прогнозировать степень влияния на деформационные и тепловые процессы дополнительного энергетического воздействия, дополнительных материалов и др. Учитывая то обстоятельство, что в настоящее время еще нет возможности разработки чисто теоретической модели и можно создать экспериментальную или экспериментально-аналитическую модель нестационарного процесса резания, необходимо разработать принципиально новую (оригинальную) методологию теоретических и экспериментальных исследований процессов, происходящих в системе резания, и установления степени их влияния на выходные показатели как собственно базового метода обработки (в работе – тангенциального точения), так и какого-либо другого.

Рисунок 2.16 - Схема разработки прогнозирующих моделей процессов механической обработки с применением базового процесса нестационарного резания

В данной работе сформулирована задача разработки экспериментально-аналитической модели НДС и ТС базового нестационарного процесса резания на базе попутного тангенциального точения и основных принципов практической реализации нестационарных процессов резания и проектирования высокопроизводительных обрабатывающих систем непрерывного действия с тангенциальной схемой резания, технологических процессов, инструментов и оснастки. Исследования выполнены с использованием экспериментально-теоретических методов механики деформируемого твердого тела, теории теплопроводности, методов математической статистики и планирования многофакторного эксперимента, методов физического и математического моделирования, современных физических методов исследований – электронно-микроскопического, металлографического и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.