Таким образом, нестационарность процесса обработки в общем случае может быть вызвана изменением (наличием изменения во времени по соответствующему закону с различным сочетанием указанных свойств) хотя бы одного из следующих факторов второго уровня: изменением скорости резания, сечения среза, геометрии лезвия, свойств материала заготовки и инструмента, наличием колебательных процессов в технологической системе, изменениями во внешней среде (например в подаче СОТС с различными свойствами) и, наконец, наличием циклов «резание» и «отдых».

Нестационарность указанных входных факторов (факторов второго уровня) определяет нестационарность факторов третьего уровня - внутренних параметров системы резания 1-8 (рис. 2.1): полей деформаций и напряжений, форму стружки, тепловые поля, трение и адгезию, наростообразование, упрочнение (наклеп), разрушение и износ контактных поверхностей лезвия инструмента) в течение всего времени цикла «резание - отдых» или только на малых его участках (переходные процессы). Однако необходимо отметить, что даже при условии пренебрежения нестационарностью всех факторов второго уровня, возможны случаи нестационарного процесса резания, обусловленные характером протекания физико-химико-механических явлений в самой системе резания. Например, такая ситуация складывается в результате образования стружки суставчатой, элементной или надлома, а также при образовании нароста [[vii]], что может быть вызвано определенным сочетанием факторов второго уровня (свойств обрабатываемого и инструментального материалов, режима резания, геометрии инструмента и др.), пусть и рассматриваемых, как стационарных (неизменных).

1.2 Режим нагружения лезвий инструмента – характеристика его работоспособности

Образующееся в результате деформационных процессов и относительного перемещения трущихся пар тепло и повышение при этом температуры приводят к местному (в тонких поверхностных слоях) размягчению контактирующих материалов, их схватыванию, диффузии, окислению и т. п. Поэтому напряженное, деформированное и тепловое состояние в указанных зонах в зависимости от конкретных условий резания в большей или меньшей степени взаимосвязаны и в значительной мере определяют работоспособность инструмента, динамическое состояние обрабатывающей системы, качество обработанных поверхностей и др. показатели процесса. Установлению этих взаимосвязей посвящены работы многих ученых: А.А. Авакова, И.Дж. Армарего, В.Ф. Боброва, В.Н. Верезуба, Н В.Верезуба, А.С. Верещаки, Е. Весткемпера, Ю.Н. Внукова, А.П. Гавриша, А.И. Грабченко, Г.И. Грановского, А.М. Даниеляна, В.И. Дрожжина, А.О. Етин, Ю.М. Єрмакова, Н.І. Зінов’єва, Н.Н. Зорева, А.И. Исаева, Н.Ф. Казакова, Г.Г. Карюка, М.В. Касьяна, М.И. Клушина, М. Кавальца, Б.И. Костецкого, И.В. Крагельского, Я. Кундрака, Ф. Лиерата, Т.Н. Лоладзе, Н.П. Мазура, А.Д. Макарова, А. Мамаліса, Е.Н. Маслова, М.Е. Мерчанта, Е.П. Надеинской, Н.В. Новикова, Ю.К. Новоселова, Х. Опитца, В.А. Остафьева, А.В. Панкина, Б.А. Перепелицы., В.Н. Подураева, Н.С Равской., Н.И. Резникова, А.Н. Резникова, П.Р. Родина, А.М. Розенберга, О.А. Розенберга, М.Ф. Семко, В.К Старкова., Н.В. Талантова, Е.М. Трента, М.Д. Узуняна, А.В., Г.Л. Хаета, М. Хорвата, Якимова, Г.М. Яковлева, Ф.Я. Якубова и многих других. Их усилиями доказано, что режущий инструмент подвергается в зависимости от условий нагружения его лезвий различным по природе видам износа - ионному, абразивному, диффузионному, химическому (окислительному), механическому. При этом в определенных интервалах параметров нагружения лезвий инструмент может подвергаться как одновременному практически равнозначному действию различных видов износа, так и доминирующим.

Процессы, происходящие на рабочих поверхностях инструмента, главным образом и определяют его работоспособность. Опытами Т.Н. Лоладзе [45], М. Е. Трента [47] и др. доказано, что фактически картина пластического течения (определяющая процесс износа) вблизи режущей кромки и на поверхностях лезвия является характеристикой обрабатываемого материала и условий нагружения контактирующих с ним поверхностей инструмента.

К элементам режима нагружения лезвий в первую очередь

следует отнести среднее нормальное давление и температуру на контактных

поверхностях, силу трения, динамичность нагружения лезвий и время контакта

(рис. 2.3) [97], действительные значения которых определяются условиями

обработки, т.е. значениями первичных параметров процесса резания (рис. 2.4) [[viii]].

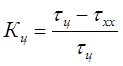

Время контакта в данном контексте рассматривается с позиций характера

контакта лезвия со срезаемым слоем, который можно оценить цикловым

коэффициентом  : непрерывный при Кц=1

(обтачивание цилиндрической, конической или фасонной поверхности с постоянной

величиной припуска, сверление, развертывание и др.) или прерывистый при 0< Кц <1 (обтачивание прерывистой поверхности,

строгание, фрезерование и др.). При этом важным параметром является не только

собственно время контакта инструмента с заготовкой за цикл tц, но и соотношение времен

рабочего tрх и холостого tхх пробегов (см. рис. 2.33), зависящее от принятых схем формообразования и резания, геометрии и конструкции

инструмента, геометрии срезаемого слоя и т.п.

: непрерывный при Кц=1

(обтачивание цилиндрической, конической или фасонной поверхности с постоянной

величиной припуска, сверление, развертывание и др.) или прерывистый при 0< Кц <1 (обтачивание прерывистой поверхности,

строгание, фрезерование и др.). При этом важным параметром является не только

собственно время контакта инструмента с заготовкой за цикл tц, но и соотношение времен

рабочего tрх и холостого tхх пробегов (см. рис. 2.33), зависящее от принятых схем формообразования и резания, геометрии и конструкции

инструмента, геометрии срезаемого слоя и т.п.

Увеличение ресурса работы инструмента при заданных первичных параметрах (обрабатываемый материал, тип инструмента, припуск на обработку, требуемая точность размера, станок и приспособление [127, [ix]]) возможно путем регулирования режима нагружения контактных поверхностей лезвия на всех стадиях жизненного цикла инструмента (проектирование, изготовление, эксплуатация), т.е. изменением кинематики резания, динамического состояния системы (силы и мощности резания, жесткости элементов системы), теплонапряженности процесса и условий взаимодействия лезвия со стружкой и заготовкой (трения, величины нормальных и касательных напряжений на рабочих поверхностях, адгезионных и диффузионных процессов) [136].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.