2. Пакетирование стружки. При обработке колец подшипников установлено, что конструкция резцовых блоков имеет существенный недостаток, который особенно проявляется при обработке фасонной поверхности желоба. Резцы в блоке расположены на малом расстоянии, которое не обеспечивает нормальных условий для схода стружки и способствует ее пакетированию (рис. 2.30, а), в результате чего так же наблюдались поломки резцов (рис. 2.30, б).

|

Рисунок 2.30 - Пакетирование стружки на станке мод. КА-350 (а,б) и нарост на резцах |

3. Наростообразование. Несмотря на относительно большие скорости резания, реализуемые на станке (см. табл. 2.1), на некоторых резцах образуется устойчивый в пределах цикла обработки нарост (рис. 2.30, в), прочно прикрепленный к лезвию инструмента в момент его выхода из контакта с обработанной поверхностью и разрушающийся в самом начале его контакта с новой заготовкой, вследствие динамических (ударных) нагрузок. Разрушающийся нарост увлекает за собой частички материала режущего клина, что существенно интенсифицирует износ инструмента и ускоряет его разрушение.

4. Нагрев шпиндельных узлов, обусловленный необходимостью остановки и пуска шпинделей в зонах выгрузки готовых деталей и установки заготовок

5. Одной из причин низкой стойкости инструментов комиссия отметила возникающие в некоторых зонах вибрации вследствие неравномерного распределения припуска между резцами и отдельными блоками.

|

Рисунок 2.31 - Варианты схем совмещения составляющих штучного времени |

Основным тормозом по внедрению станков попутного точения является неудовлетворительная стойкость режущего инструмента. Проблема повышения работоспособности режущих инструментов особенно остро стоит при их работе в автоматизированных обрабатывающих системах.

|

Рисунок 2.32 - Влияние инструмента на эффективность автоматизированной технологической системы |

Последние 15-20 лет характеризуются увеличением в материалообрабатывающем производстве удельного веса сложных обрабатывающих систем с многоинструментальными наладками, автоматической сменой инструментов, автоматизированных технологических систем (АТС) и т.п. (станки с ЧПУ, обрабатывающие центры, агрегатные станки, многошпиндельные станки-автоматы и полуавтоматы и др.). Производительность и эффективность таких обрабатывающих систем в значительно большей степени зависит как от величины основного времени, так и от ресурса и надежности инструмента (рис. 2.32). Это обусловлено в первую очередь значительно меньшими затратами вспомогательного времени и времени холостых ходов и возможностью их совмещения с основным: частичным (рис. 2.31,а) или полным (рис. 2.31,б), характерным для обрабатывающих систем непрерывного действия с тангенциальной схемой резания.

Так как доля основного времени в таких обрабатывающих системах достигает 75-80% [[xl]], его уменьшение в большей степени приводит к росту производительности, чем при эксплуатации универсальных станков. Это повышает экономическую эффективность технических решений, направленных на улучшение обрабатываемости материалов с соответствующим комплексом факторов, ухудшающих ее.

1.5 Сущность и особенности комплексного базового процесса нестационарного резания как основы исследования и совершенствования различных видов обработки

Решать вопросы повышения стойкости режущего инструмента, выбора инструментального материала, режимов резания при попутном точении, реализуемом в обрабатывающей системе роторного типа, невозможно без глубокого анализа имеющихся данных как по попутному точению, так и по прерывистому резанию (см. рис. 2.33), наиболее близкому к изучаемому процессу.

|

Рисунок 2.33 - Схема прерывистого резания |

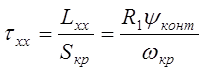

Параметры прерывистого резания (2.20) при ТТ определяются схемой обработки на станке КА-350 и размерами элементов системы (рис. 2.34). Расстояние между двумя смежными относительными положениями инструмента и заготовки 1 и 2 определяют путь (время) резания в движении подачи, а между 2 и 3 – путь (время) холостого хода.

,

,  ,

,

,

,  ,

,

(2.20)

(2.20)

Таким образом, инструмент при реализации схемы, представленной на рисунке 2.34, работает по циклу «резание-отдых», что приводит к значительным градиентам температур: быстрый нагрев при резании и охлаждение за время поворота шпиндельного барабана на угол 360:12=30°, т. е. до следующего контакта лезвия с заготовкой. Анализ работ по попутному точению и прерывистому резанию, а также предварительные результаты, полученные в СумГУ, показали, что в этой области механической обработки еще много вопросов, решение которых является проблемным не только для ТТ в сочетании с роторным принципом, но и для других, сходных с ним, например, фрезерования, шлифования и др.

Сходство наблюдается в режиме работы инструмента, изменении параметров системы резания, времени контакта. В таблице 2.2 дано сравнение процессов цилиндрического фрезерования и наружное круглое шлифование с процессом попутного ТТ с прямолинейной подачей. Во всех этих процессах режущее лезвие работает по циклу «резание-отдых». Однако длительность этого цикла для каждого из описанных процессов различна. Для фрезерования и шлифования она определяется, главным образом, конструкцией инструмента и скоростью резания, поскольку лезвие участвует в съеме припуска несколько раз. В тоже время при ТТ этот период в основном определяется временем между обработкой заготовок, заданным конструкцией станка и ТП. Эти же особенности описываемых процессов также определяют и отношении длительностей частей цикла «резание» и «отдых», которое для ТТ является наименьшим.

|

Рисунок 2.34 - Схема обработки на станке мод. КА-350 |

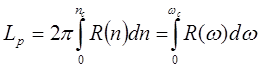

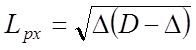

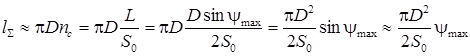

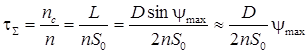

Для примера сравним длину пути резания ![]() и время контакта лезвия

и время контакта лезвия ![]() при ТТ и цилиндрическом фрезеровании

(рис. 2.35). Предполагая, что

при ТТ и цилиндрическом фрезеровании

(рис. 2.35). Предполагая, что ![]() и

и ![]() при ТТ имеем:

при ТТ имеем:![]()

|

Рисунок 2.35 - Кинематическая схема цилиндрического фрезерования |

, (2.21)

, (2.21)

, 2.22)

, 2.22)

![]() , (2.23)

, (2.23)

где ![]() -

максимальный угол трансформации,

-

максимальный угол трансформации, ![]() - время обработки.

- время обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.