С целью минимизации удельного расхода энергии и проектных рисков был выбран (SАВС) с более крупным продуктом в питании второй стадии измельчения, Опыт 2А, позволивший осуществить регулировку для более крупного питания и добавления 5% ограничения чтобы обеспечить 12.13кВт-ч/т и T80 = 1,573 мкм. Такое ограничение может быть выше в зависимости от качества исследовательских работ (стабильность, управление питанием, прерывания, замера мощности и т.д.) В этом случае объем шаровой нагрузки составляет 12 % а общая степень заполнения объема мельницы 26% при 72% твердого и частоте вращения барабана 76% от критической скорости.

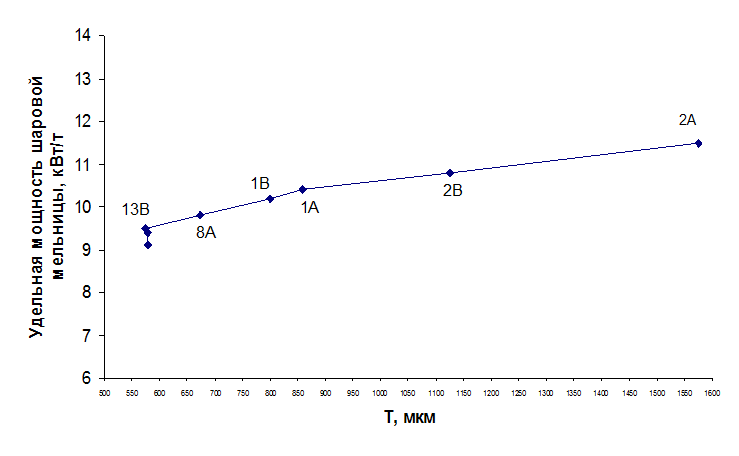

Исследование пилотного масштаба для второй стадии измельчения не проводились для этого проекта. Вместо этого был использован метод пониженного извлечения (или “фантом гидроциклона”), для того чтобы установить удельный расход мощности для мельниц второй стадии измельчения (Barratt 1989). Этот метод использует пониженное извлечение (факторы эффективности) для расчета гидроциклона и определяет ситовой анализ питания для помола во второй стадии после сегрегации окончательного продукта (например, крупность 80 % прохода в питании флотации), из продукта первичной мельницы. Рациональность такого подхода подтверждается биноминальностью гранулометрического распределения продукта первой стадии измельчения, особенно в случае полусамоизмельчения, которое отступает от более естественного прямолинейного наклона, превелирующего для питания и продуктов шарового измельчения. , который преобладает циркуляционной нагрузке шаровых мельниц и продукте. Удельный расход энергии (кВт-ч/т исходного питания для первичного измельчения) рассчитывался по методике "GRINDPOWER" (разработанной Fluor Daniel Wright Ltd.), рабочие индексы Бонда для стержневого и шарового измельчения (SSВM) по методике (Barratt 1989), которая включает необходимое ограничение. Результаты этих расчетов показаны на графиках рис.2 для продуктов пилотных опытов рис.1. В качестве исходных данных для проекта измельчения второй стадии был выбран наиболее крупный продукт цикла как питание при T80 = 1, 573 мкм, 12.14 кВт-ч/т при 80 %, прохода на сите 75 мкм, включая необходимые ограничения в 10% при расчете схемы SSBM.

Рис.2 Вторичное измельчение: зависимость рассчитанного удельного потребления мощности от крупности свежего питания (для продукта пилотной мельницы первой стадии измельчения (Barratt и др. 1999)

Для любого проекта, важно признать различия между результатами работы цикла измельчения в промышленном и пилотном масштабах в отношении грансостава продукта первой стадии. Номинальная крупность продукта (Т80), максимальная крупность, и процентное содержание готового класса в данном потоке, - все определяется отверстием грохота и условиями работы первой стадии измельчения, особенно при самоизмельчении с вариациями в величине шаровой нагрузки, общей степени загрузки объема, крупности максимального шара и скорости мельницы. Ограничения которые распространены в пилотном измельчении обычно логичны: крупность выделяемой гали, размер отверстий грохота на разгрузке в зависимости от успешной перекачки подрешетного продукта грохота (который является достаточно тонким для передачи во вторую стадию измельчения), максимальная крупность питания мельницы и фиксированная скорость вращения мельницы. Все эти ограничения могут быть устранены при работе в промышленном масштабе и обычно осуществляются (например, 15 % шаровой загрузки взамен 12%; размер отверстий …….. 19 мм вместо 9 или 12 мм на пилотной установке). Вообще, более крупные отверстия для решеток и грохотов, естественно, произведут более крупный продукт, тогда как крупность шаровой загрузки и смешивание в большой мельнице может иногда компенсировать это. Длина: отношение к диаметру в большой мельнице обычно выше чем в пилотной мельнице и, вместе со значительно большим количеством шаров, может способствовать более тонкому помолу. Все эти проблемы создают баланс так, чтобы, неизменно, крупность транспортируемого продукта не слишком различалась от пилотной мельницы , особенно если экспериментальный размер сита (например, 12 мм) не ограничивается предполагаемой перекачкой подрешетного продукта во вторичном цикле измельчения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.