![]() (7)

(7)

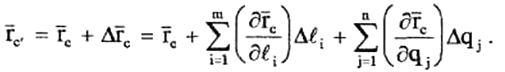

где rc' - радиус-вектор центра С' рабочего органа реального ИУ, мм; Δli - первичная ошибка длины i-гo звена, мм; Δqj -погрешность j-й обобщенной координаты, рад.

Разложим функцию положения реального исполнительного устройства в ряд Тейлора:

(8)

(8)

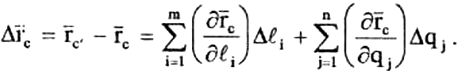

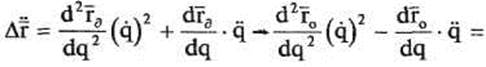

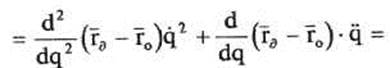

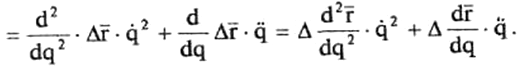

Вычитаем из разложенной в ряд Тейлора функции положения (8) реального исполнительного устройства функцию положения (6) теоретической схемы ИУ. Получим вектор полной погрешности позиционирования промышленного робота, мм:

(9)

(9)

С учетом зависимости (1)

(10)

(10)

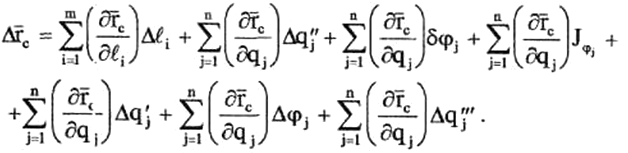

Проектируя вектор полной погрешности позиционирования ПР на координатные оси X, У и Z, получим погрешности позиционирования вдоль этих осей:

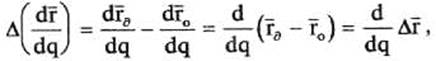

(11)

(11)

Полная погрешность позиционирования ПР равна, мм:

![]() (12)

(12)

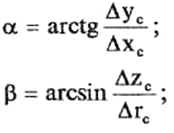

Направление перемещения точки С можно характеризовать углами α и β, град, (рис.6), равными:

(13)

(13)

Рис.6

Вследствие наличия первичных ошибок и погрешностей обобщенных координат в действительном механизме значения его передаточных функций также будут иметь ошибки.

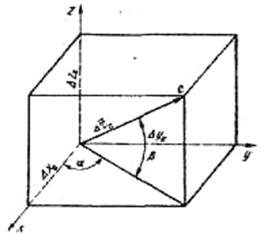

Запишем погрешность функции положения (погрешность позиционирования) рабочего органа исполнительного устройства ПР в общем виде (рис.7):

![]()

где rд - радиус-вектор (функция положения) рабочего органа действительного исполнительного устройства; rо - радиус-вектор (функция положения) рабочего органа теоретического исполнительного устройства.

Рис.7

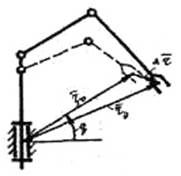

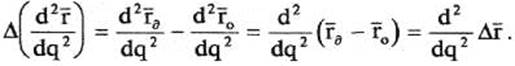

Ошибка первой передаточной функции (аналог скорости) будет равна:

где q - обобщенная координата, определяющая положение радиус-вектора rо рабочего органа теоретического исполнительного устройства относительно стойки (основания).

Ошибка второй передаточной функции (аналога ускорения):

Из-за наличия ошибок передаточных функций скорости и ускорения звеньев действительного исполнительного устройства будут иметь ошибки.

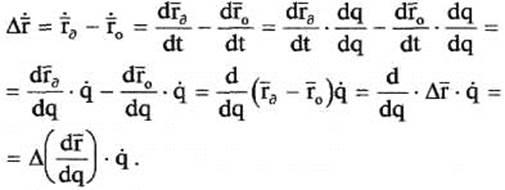

Ошибка скорости рабочего органа:

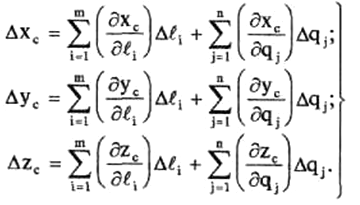

(14)

(14)

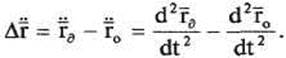

Ошибка ускорения рабочего органа:

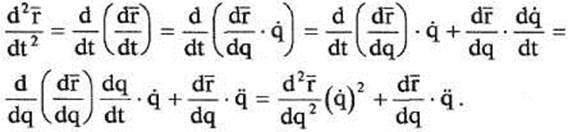

Найдем вторую производную:

Таким образом, ошибка ускорения окончательно будет равна:

(15)

(15)

Наличие ошибок ускорения приводит к возникновению в исполнительном устройстве дополнительных сил инерции и соответствующих им реактивных сил в кинематических парах.

Точностные показатели промышленного робота (ПР) определяющим образом зависят от жесткости механической системы манипулятора ПР. Вместе с тем, одна и та же точность может достигаться при различных наборах жесткостных параметров манипуляционной системы (МС). Это предоставляет возможность выбора оптимального набора жесткостных параметров из множества допустимых при заданной точности. В качестве критерия оптимальности можно принимать такие функции качества, как стоимость изготовления или эксплуатации МС, массо-инерционные показатели и другие.

Задача жесткостного проектирования возникает на этапе, когда уже определены кинематическая структура МС и ее геометрические размеры, выбрана конструктивно-компоновочная схема, обуславливаемая типом используемых механических передач и размещением исполнительных двигателей, определены грузоподъемность, точность ПР, выявлен набор точек позиционирования в рабочей зоне ПР, в которых требуется обеспечить заданную точность, выделены характерные траектории и законы движения ПР. Поскольку процесс проектирования ПР является итерационным, то на рассматриваемом шаге итерации предполагаются выбранными исполнительные двигатели и необходимый набор датчиков. Специфические особенности ПР как технической системы позволяют выделить три основные причины, обуславливающие не идеальность его жесткости:

1) упругость звеньев МС;

2) упругость механических передач;

3) конечная жесткость исполнительных приводов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.