Ниже изложена примерная последовательность проектирования РТК. При этом необходимо иметь в виду, что в настоящее время большинство этапов проектирования разработчики выполняют интуитивно, с привлечением графических методов. Однако по мере развития робототехники и теории проектирования автоматов все большая часть этапов проектирования может быть формализована и решена с помощью ЭВМ.

При проектировании РТК можно выделить следующие четыре основных этапа: подготовку исходных данных для проектирования РТК на основе анализа технологического процесса; определение состава участков РТК, каждый из которых содержит только по одному роботу; проектирование таких участков РТК; проектирование РТК в целом путем объединения разработанных ранее участков.

Рассмотрим содержание первого этапа проектирования РТК. Последовательность действий этого этапа может быть представлена алгоритмом, в который входят следующие этапы:

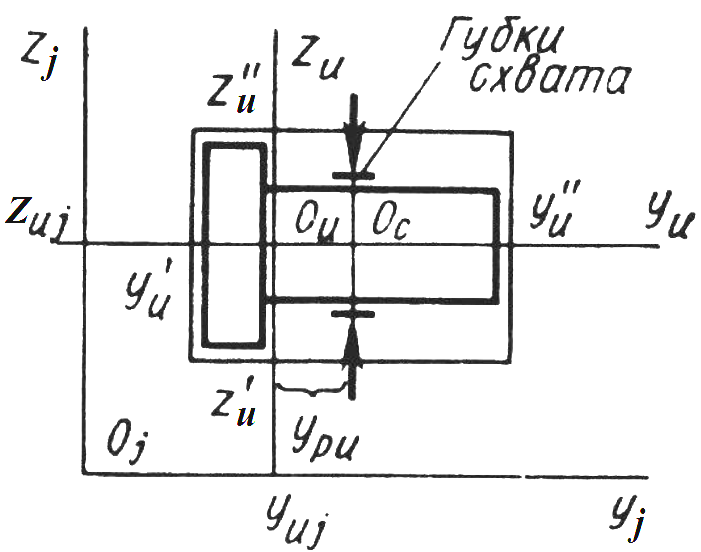

1. Описание формы и размеров изделия, выполняемое либо графически (в виде эскизов), либо аналитически. В последнем случае необходимо ввести систему координат изделия ХИYИZИ, центр которой и направление осей целесообразно выбирать в соответствии с базами изделия. Тогда для задач общего проектирования РТК форма изделия может быть аппроксимирована описанным параллелепипедом, грани которого параллельны этим осям координат, а размеры – координатам этих граней Х’И , У’И , Z’И , Х”И , У”И , Z”И (рис. 1).

Рис.1

2. Анализ процесса изготовления изделия, подбор состава основного технологического оборудования, между которым распределяются операции по обработке изделия. Это распределение стремятся выполнить так, чтобы времена tрj, обработки изделия на различном оборудовании были по возможности равными или кратными.

3. Выбор оснастки технологического оборудования. При этом уточняется положение изделия, установленного в оборудование. Это положение может быть описано тремя координатами Х’ИJ , Y’ИJ , Z’ИJ центра системы координат изделия Ои относительно системы координат ХJYJZJ оборудования, а также девятью направляющими косинусами между соответствующими осями координат изделия ХиYиZи и оборудования ХJYJZJ (рис.1). Аналогично описывается положение изделия в момент окончания его съема или начала установки в оборудование: X”ИJ, Y”ИJ, Z”ИJ.

4. Выбор схемы и компоновки оборудования входа в РТК и выхода из него. Это оборудование представляет собой различные кассеты, магазины, бункера, откуда первый робот забирает заготовки, а последний отдает туда обработанные изделия. Для оборудования входа и выхода РТК описываются положения изделия так же, как и для основного технологического оборудования.

5. Определение мест захвата изделия роботом, которые могут быть описаны координатами XРИ, YРИ, ZРИцентра зажимающих изделие губок схвата относительно системы координат изделия ХИYИZИ (рис.1). Причем эти места захвата могут быть различными для загрузки X’РИ, Y’РИ, Z’РИи разгрузки X”РИ, Y”РИ, Z”РИв одно и тоже оборудование.

6. Определение типа схвата робота (торцевой или боковой), а также формы и размеров его губок.

7. Определение состава локальных движений кисти по переориентации схвата, а также их параметров: ориентации, диапазоны движений и количества точек позиционирования. Такие переориентирующие движения требуются в тех случаях, когда ориентация изделия в различном оборудовании неодинакова.

8. Определение потребности и состава вспомогательного оборудования для перезахвата изделия. Такие вспомогательные позиции требуются в тех случаях, когда место захвата изделия роботом при разгрузке предыдущего оборудования не совпадает с местом захвата при загрузке следующего оборудования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.