А=240 мм - відстань між направляючими колонками;

D=6 мм - діаметр провального отвору.

а = (408-6)/2 =201 мм.

а = (408-6)/2 =201 мм.

Р3=3·293000 · 62/(8 ·240 ·(3 ·6 +2 ·240))=33 кН

Н= (48·83/0,14∙2,0∙106∙180) ∙18,7((190-125) 2/4-1/6(190-125))= 36,6 мм

Приймаємо Н = 40 мм.

2.5. Конструювання штампу для гнуття деталі «Кронштейн».(ДП.МД3113.07.021СК)

2.5.1.Визначення радіусів закруглень пуансона і матриці.

Радіус закруглення пуансона Rп приймаємо рівним внутрішньому радіусу згину Rп =1 мм. Відповідний радіус закруглення матриці розрахуємо за формулою:

Rм=(0,6÷0,8)Rп+S

де S=1,5 мм –товщина матеріалу.

Rм=0,7∙1+2=2,2 мм

2.5.2. Визначення кута пружності.

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

де σm=360 МПа –границя текучості;

l =6 мм. - відстань між опорами – губками матриці;

к =0,6 - коефіцієнт, визначаючий положення нейтрального шару в залежності від r/S;

S=1,5 мм. – товщина деталі;

Е =2,2∙106 МПа- модуль пружності;

Отримуємо αпр=0,022˚.

2.6. Конструювання штампу для гнуття деталі

«Кронштейн».(ДП.МД3113.07.022СК)

2.6.1.Визначення радіусів закруглень пуансона і матриці.

Радіус закруглення пуансона Rп приймаємо рівним внутрішньому радіусу згину Rп =1 мм. Відповідний радіус закруглення матриці розрахуємо за формулою:

Rм=(0,6÷0,8)Rп+S

де S=1,5 мм –товщина матеріалу.

Rм=0,7∙1+2=2,2 мм

2.6.2. Визначення кута пружності.

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

де σm=360 МПа –границя текучості;

l =50 мм. - відстань між опорами – губками матриці;

к =0,6 - коефіцієнт, визначаючий положення нейтрального шару в залежності від r/S;

S=1,5 мм. – товщина деталі;

Е =2,2∙106 МПа- модуль пружності;

Е =2,2∙106 МПа- модуль пружності;

Отримуємо αпр=0,51˚.

2.7. Конструювання штампу для гнуття деталі

«Кронштейн».(ДП.МД3113.07.022СК)

2.7.1.Визначення радіусів закруглень пуансона і матриці.

Радіус закруглення пуансона Rп приймаємо рівним внутрішньому радіусу згину Rп =1 мм. Відповідний радіус закруглення матриці розрахуємо за формулою:

Rм=(0,6÷0,8)Rп+S

де S=1,5 мм –товщина матеріалу.

Rм=0,7∙1+2=2,2 мм.

2.7.2. Визначення кута пружності.

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

Потрібно враховувати пружність матеріалу. При такому гнутті

односторонній кут пружності знаходиться за формулою

де σm=360 МПа –границя текучості;

l =50 мм. - відстань між опорами – губками матриці;

к =0,6 - коефіцієнт, визначаючий положення нейтрального шару в залежності від r/S;

S=1,5 мм. – товщина деталі;

Е =2,2∙106 МПа- модуль пружності;

Е =2,2∙106 МПа- модуль пружності;

Отримуємо αпр=0,69˚.

2.8. Конструювання штампу для вирубки- формовки деталі «Клапан»(ДП.МД3112.07.030СК).

2.8.1. Розрахунок робочих розмірів пуансона і матриці .

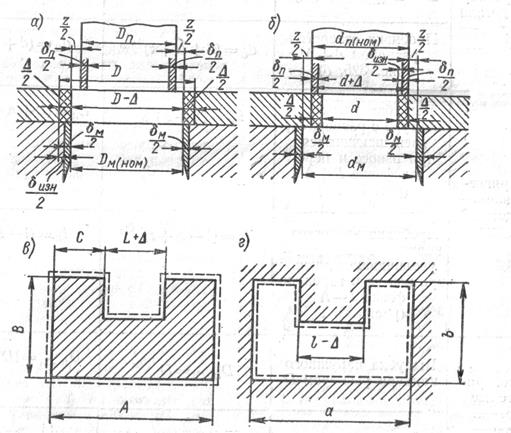

Зобразимо схему побудови допусків на виготовлення вирубних та пробивних деталей.

Рис. 2.4. Схема

побудови допусків на виготовлення

вирубних та пробивних пуансонів та матриць: а – при вирубці

з зовнішнього контуру; б – при пробиванні отворів; ![]() - для збільшення та зменшення розмірів.

- для збільшення та зменшення розмірів.

1) Вирубний пуансон і матриця L = 49 мм.

Lп=L-Δk

Lп=L-Δk

де Δ –допуск на розмір, Δ=0,25 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,06 мм [1].

Lп=49-0,25*0,6= 48,85h6 мм;

Розмір матриці:

Lм=Lп+z

Lм=48,85+0,06=48,91Н7 мм;

2) Вирубний пуансон і матриця L = 43 мм.

Lп=L-Δk

Lп=L-Δk

де Δ –допуск на розмір, Δ=0,25 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,06 мм [1].

Lп=43-0,25*0,6= 42,85h6 мм;

Розмір матриці:

Lм=Lп+z

Lм=42,85+0,06=42,91Н7 мм;

3) Вирубний пуансон і матриця L = 1,5 мм.

Lп=L-Δk

де Δ –допуск на розмір, Δ=0,1 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,06 мм [1].

Lп=1,5-0,1*0,6= 1,44h6 мм;

Розмір матриці:

Lм=Lп+z

Lм=1,44+0,06=1,5Н7 мм;

4) Вирубний пуансон і матриця L = 56 мм.

Lп=L-Δk

де Δ –допуск на розмір, Δ=0,3 мм;

k=0,6-0,8

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.