L =π·dзаг =3,14 · 31 = 97,34мм;

sср = 290 МПа - опір зрізу [1];

Рвыр =97,34· 1·290=28,3 кН.

Рвыр =97,34· 1·290=28,3 кН.

Повне зусилля вирубки враховує поправку на неоднорідність металу , притуплення ріжучих кромок :

Р = 1,2 Рвыр

Р = 1,2·= 34кН

Визначимо зусилля витяжки за формулою:

Pвит=πd1Ssв k1 [1];

Де d1=16,5мм- діаметр деталі по середні лінії;

S= 1 мм – товщина деталі;

sв = 340 МПа – границя міцності [1];

k1 = 0,9 – табличний коефіцієнт [1]

Pвит = 3,14·16,5·1·340·0,9= 15,9 кН

Визначимо зусилля прижиму.

Q1= F1q 1 [1]

Де F1- площа заготівки під при жимом;

q1- Тиск прижима.

q1= 10-4· σв(D/d-1.2)(D/S)= 10-4 · 340(31/16-1,2)(31/1)=0,78 кгс/ мм2

F1= π(D2 -d2)/4 =3.14(312-162)/4= 553,4 мм2

Q1= 553,4·0,78= 432 кгс= 4,32 кН

Визначимо зусилля нижнього буфера за формулою:

Q2= F2q 2

Де F2 - площа заготівки під при жимом;

q 2 – тиск прижима.

F2 = πD2 /4 = 3,14·312 /4 = 754,4 мм2

q 2 = 10-4· σв(D/d-1.2)(D/S)= 10-4 · 340·(31/16-1,2)·(31/1) = 0,78 кгс/ мм2

Q2 = 754,4·0,78 = 588кгс = 5,88 кН

Повне зусилля операції на різних стадіях процесу буде зміне. Попередньо вибираємо кривошипний прес зусиллям 160 кН моделі КД2322.

Технічні характеристики преса наведені нижче в таблиці 1.6

Таблиця

1.6

Таблиця

1.6

|

Однокривошипний відкритий двохстоєчний прес простої дії моделі КД2322 |

|

|

Номінальне зусилля, тс |

16 |

|

Хід повзуна, мм |

450 |

|

Число ходів за хвилину |

90 |

|

Розміри столу, мм |

1250х1250 |

|

Найбільша відстань між плитою та повзуном в нижньому положенні при верхньому положенні регулювання |

200 |

2. Конструкторський розділ

|

2.1. Конструювання штампу для обжиму деталі «Накінечник»(ДП.МД-3112.07.010СК).

2.1.1. Визначення радіусів заокруглень пуансона і матриці .

Радіуси заокруглення пуансона і матриці приймаємо рівними внутрішнім радіусам заокруглення деталі = 1мм. Інші радіуси – 3 мм.

Рис 2.1 Обжимний пуансон

Рис 2.1 Обжимний пуансон

2.1.2. Розміщення болтів і штифтів для з’єднання.

-Відстань осей болтових отворів під болти М10 –14 мм;

-відстань осей отворів під головки болтів з внутрішнім шестикутником-17мм;

-відстань вісей штифтових отворів для Ø8 –11мм

2.2. Конструювання штампу для формовки деталі «Накінечник».(ДП.МД3112.07.011СК)

2.2.1. Визначення радіусів закруглень пуансона і матриці.

Радіуси закруглення пуансона Rп і матриці Rм приймаємо рівними радіусам згинів деталі. Rп =Rм =1 мм., 2 мм., 1,6 мм.

2.2.2. Розміщення болтів і штифтів для

з’єднання.

2.2.2. Розміщення болтів і штифтів для

з’єднання.

-Відстань осей болтових отворів під болти М10 –14 мм;

-відстань осей отворів під головки болтів з внутрішнім шестикутником-17мм;

-відстань вісей штифтових отворів для Ø8 –11мм.

2.3. Конструювання штампу для обсікання і пробивки деталі «Накінечник».(ДП.МД3112.07.012СК)

2.3.1. Розрахунок робочих розмірів пуансона і матриці .

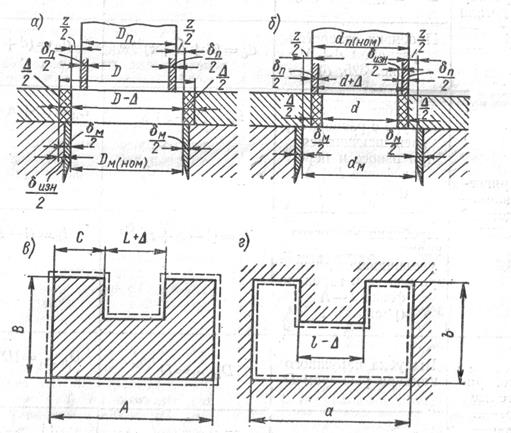

Зобразимо схему побудови допусків на виготовлення вирубних та пробивних деталей.

Рис. 2.2. Схема побудови

допусків на

виготовлення

вирубних та пробивних пуансонів та матриць: а – при вирубці

з зовнішнього контуру; б – при пробиванні отворів; ![]() - для збільшення та зменшення розмірів.

- для збільшення та зменшення розмірів.

1) Пробивний пуансон і матриця Ø4,2 мм.

Діаметр пуансона:

dп=d+Δk

де Δ =0,12–допуск на отвір, Δ=0,12 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,05 мм [1].

z – найменший двохстороній зазор, z=0,05 мм [1].

dп=4,2+0,12*0,6= 4,27h6 мм;

Діаметр матриці:

dм=dп+z

dм=4,27+0,05=4,32Н7 мм;

2) Обсічний пуансон і матриця L=9,5 мм .

Розмір матриці:

Lм=L-Δk

де Δ =0,15–допуск на розмір, Δ=0,15 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,05 мм [1].

Lм=9,5-0,15*0,6= 9,41Н7 мм;

Розмір матриці:

Lп=Lм-z

Lп=9,41-0,05=9,36h6 мм;

3) Обсічний пуансон і матриця R4,9 мм .

Розмір матриці:

Lм=L-Δk

де Δ =0,12–допуск на розмір, Δ=0,12 мм;

k=0,6-0,8

z – найменший двохстороній зазор, z=0,05 мм [1].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.