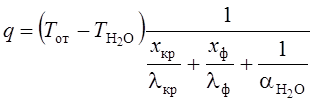

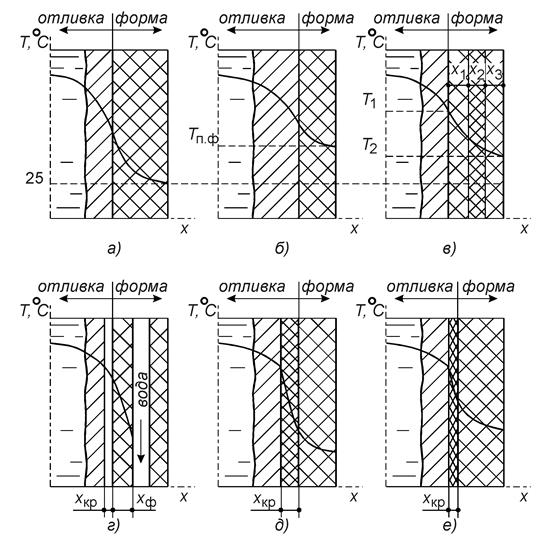

Рассмотрим особенности теплового взаимодействия отливки с металлической формой с учетом высокой теплопроводности последней. На рис. 47, г изображено температурное поле отливки и тонкостенной водоохлаждаемой металлической формы. Главная особенность теплового взаимодействия для данной схемы состоит в том, что благодаря незначительной величине толщины формы – хф в ней аккумулируется относительно небольшое количество тепла. А основная часть тепла, отдаваемая отливкой, передается охлаждающей воде. Удельный тепловой поток от отливки к охлаждающей воде выразится:

, где Тот – средняя температура отливки;

, где Тот – средняя температура отливки; ![]() – температура охлаждающей воды; хкр

– толщина слоя краски; lкр –

коэффициент теплопроводности краски, нанесенной на рабочую поверхность формы; хф

– толщина стенки металлической формы; lф

– коэффициент теплопроводности материала формы;

– температура охлаждающей воды; хкр

– толщина слоя краски; lкр –

коэффициент теплопроводности краски, нанесенной на рабочую поверхность формы; хф

– толщина стенки металлической формы; lф

– коэффициент теплопроводности материала формы; ![]() – коэффициент

теплоотдачи к охлаждающей воде, зависящий от скорости потока воды.

– коэффициент

теплоотдачи к охлаждающей воде, зависящий от скорости потока воды.

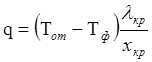

Широкое распространение в литейных цехах получили металлические

формы, внутренняя рабочая поверхность которых покрывается слоем огнеупорной

теплоизоляционной краски (облицовки) толщиной от десятых долей до нескольких

миллиметров. Температурное поле формы и отливки для данного типа металлических

форм схематично изображено на рис. 47, д. Особенностью температурного

поля является то обстоятельство, что в отливке и форме перепады температур

небольшие, а в слое огнеупорной краски – очень большие. То есть слой огнеупорной

краски представляет основное сопротивление процессу передачи тепла от отливки к

форме и плотность теплового потока выразится:  .

.

Рис. 47. Схемы температурных полей в системе отливка-форма

В целом ряде технологических процессов литья (литье под давлением, штамповка жидких сплавов) на рабочую поверхность металлических форм наносится небольшой слой смазки с целью обеспечения высокой размерной точности и чистоты поверхности отливок. После испарения смазки на рабочей поверхности остается очень небольшой слой краски, как это схематично представлено на рис. 47, е. Такой слой краски не представляет преобладающего теплового сопротивления, и в расчетной схеме должны учитываться и теплопередача через слой краски и повышение теплоемкости формы.

Шесть рассмотренных схем температурных полей в системе отливка-форма охватывают основные способы литья в тепловом отношении. На их основе строятся расчеты затвердевания и охлаждения отливок.

3.2.4. Расчет затвердевания отливки в массивной

неметаллической форме

Еще раз обратим внимание на то обстоятельство, что «массивная» форма не означает категорически большую толщину формы. Самая главная особенность этой схемы заключается в том, что за период времени затвердевания отливки форма не успевает прогреться на всю толщину, а значит все количество тепла, передаваемое от отливки идет на повышение теплосодержания формы.

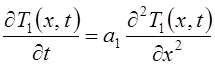

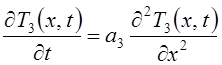

Для расчета затвердевания плоской отливки из чистого металла, кристаллизующегося при некоторой постоянной температуре Тзатв. Записаны следующие дифференциальные уравнения теплопроводности:

(0 < х < x)

(0 < х < x)

для жидкой части отливки;

(x

< х < l0)

(x

< х < l0)

для твердой части отливки;

(l0 < х < ¥)

(l0 < х < ¥)

для формы.

Система этих трех дифференциальных уравнений с условиями однозначности не имеет решения. Данная задача имеет решение только для частного случая, когда температура заливаемого металла равна температуре затвердевания. При этом верхнее дифференциальное уравнение упраздняется, поскольку ¶Т1 = 0, так как Т1 = Тзатв. = const.

Начальное условие для решения двух дифференциальных уравнений представим: Т(х, t = 0) = Тзатв..

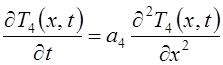

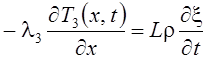

Граничное условие на границе фронта затвердевания представим:

.

.

Граничное условие на наружной поверхности отливки: Т0 = const.

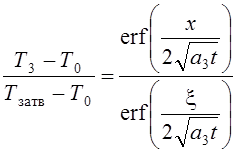

Решение системы дифференциальных уравнений с записанными начальным и граничными условиями имеет вид:

.

.

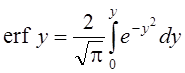

Здесь erf – функция ошибок Гаусса, имеющая следующее значение:

.

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.