|

|

Рис. 51. Схема теплоотвода от объемов трех типовых отливок плоской стенки, протяженного цилиндра, шара

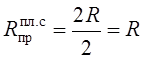

На основании изложенного введено понятие приведенной толщины отливки,

равной отношению объема к поверхности:  . Для

трех рассматриваемых геометрических тел приведенные толщины будут соответственно

равны: для плоской стенки

. Для

трех рассматриваемых геометрических тел приведенные толщины будут соответственно

равны: для плоской стенки  , т.е. половине толщины

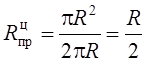

плоской стенки; для цилиндра

, т.е. половине толщины

плоской стенки; для цилиндра  , т.е. половине радиуса

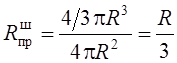

цилиндра; для шара

, т.е. половине радиуса

цилиндра; для шара  , т.е. одной трети радиуса шара.

, т.е. одной трети радиуса шара.

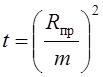

Таким образом, расчеты длительности затвердевания целесообразно проводить

для приведенной толщины отливки. И если время затвердевания выразить из закона

квадратного корня ![]() , то

, то  . Для

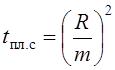

плоской стенки время затвердевания составит

. Для

плоской стенки время затвердевания составит  , для

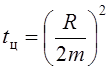

цилиндра

, для

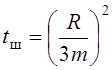

цилиндра  , а для шара

, а для шара  . Если

время затвердевания плоской стенки принять за единицу, то соответствующие

продолжительности затвердевания в относительных величинах для цилиндра и шара

составят:

. Если

время затвердевания плоской стенки принять за единицу, то соответствующие

продолжительности затвердевания в относительных величинах для цилиндра и шара

составят: ![]() .

.

Необходимо иметь в виду одно существенное ограничение для применения параметра приведенной толщины отливки для сложных по геометрической форме отливок – этот параметр применим лишь для отливок с малой разницей в толщинах стенок. При большой разнице толщин стенок, при наличии тепловых узлов в отливке приведенная толщина должна рассчитываться не для всей отливки, а для наиболее массивной части, для теплового узла отливки.

Рассмотрим специфику затвердевания некоторых часто встречающихся геометрических форм и конструкций отливок. Так отливки квадратного сечения по условиям затвердевания различаются лишь в начальной стадии; в дальнейшем же их затвердевание уподобляется затвердеванию цилиндрических отливок. Наглядно это положение иллюстрируется схемой затвердевания на рис. 50, где изображены линии изосолидусов по мере хода затвердевания и приближения к оси отливки.

|

|

|

Рис. 52. Схема затвердевания металла в наружном углу отливки |

Весьма распространенными конструктивными элементами отливок являются различные сопряжения стенок, а также переходы от одних толщин стенок к другим. На примере анализа хода затвердевания отливки квадратного сечения (рис. 50) видно, что во внутренних углах отливки затвердевание ускоряется, поскольку проявляется теплоотвод отливки в двух направлениях: по горизонтальной и вертикальной осям. Соответственно затвердевание отливок во внутреннем углу (относительно формы) замедляется, вследствие прогрева угла формы с двух направлений – рис. 52.

С учетом рассмотренных особенностей затвердевания металла в наружном и внутреннем углах отливок можно прогнозировать ход затвердевания и места вероятного расположения усадочных дефектов в сопряжениях и конструкциях литых деталей. На рис. 53 схематично изображены зоны отливок, затвердевающие в последнюю очередь, а, следовательно, и места вероятного образования усадочных дефектов для L, Т и Х-образных сопряжений.

В L-образном сопряжении двух примерно равных по толщине стенок зона металла затвердевающего в последнюю очередь смещена к внутреннему углу отливки, и здесь вероятно образование усадочных дефектов. Для Т-образного сопряжения такая зона по аналогичному подходу имеет еще большие размеры, а значит и более вероятны усадочные дефекты. И максимальная величина незатвердевшей зоны к моменту затвердевания вертикальных и горизонтальных стенок имеет место в Х-образном сопряжении, где и максимальными будут дефекты усадочного характера.

|

|

|

|

|

а) |

б) |

в) |

Рис. 53. Схема затвердевания и места образования усадочных дефектов в L-образном (а), Т-образном (б) и Х-образном (в) сопряжениях стенок

3.4. Управление процессами затвердевания и охлаждения отливок

Управление затвердеванием и охлаждением отливок состоит в умелой разработке технологии для каждой конкретной отливки и организации технологического процесса таким образом, чтобы по мере необходимости обеспечить более высокие или медленные скорости затвердевания и охлаждения отливок или их отдельных частей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.