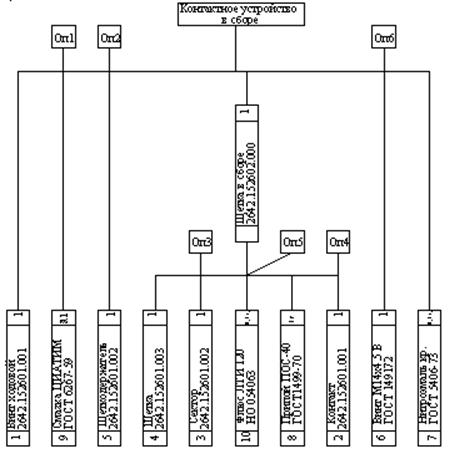

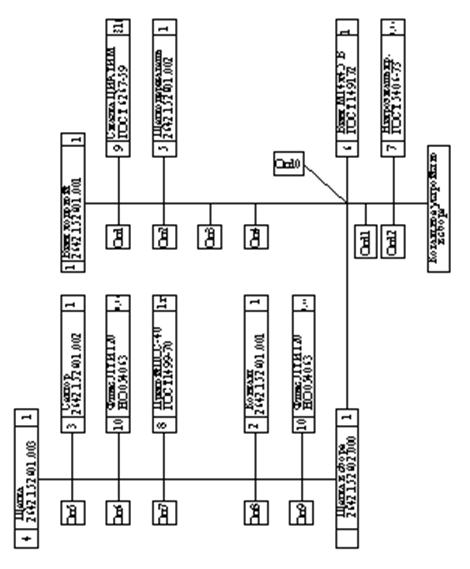

Наиболее приняты схемы двух видов – по степеням сборки или "веерного" типа (рис.7.1) и схемы сборки с выделением базовой детали (рис.7.2). При разработке схем первого вида сборочные единицы одной и той же степени сложности располагаются в одном горизонтальном ряду. Построение ведется снизу вверх. Детали и узлы, являющиеся базовыми для сборки узлов высшей степени, вычерчиваются с ними на одной горизонтальной линии. Для схем сборки обязательным элементом является таблица указаний (табл. 7.1).

Таблица 7.1. Пример таблицы указаний технологической схемы сборки.

|

Номер операции |

Содержание операции |

|

Оп.1. |

Смазка ходового винта |

|

Оп.2. |

Сборка ходового винта со щеткодержателем |

|

Оп.3. |

Проверка осевого люфта |

|

Оп.4. |

Проверка крутящего момента |

|

Оп.5. |

Сборка сектора со щеткой |

|

Оп.6. |

Очистка и травление сектора со щеткой перед пайкой |

|

Оп.7. |

Пайка сектора со щеткой и облуживание места пайки контакта |

|

Оп.8. |

Очистка и травление контакта перед пайкой |

|

Оп.9. |

Пайка контакта и сектора со щеткой |

|

Оп.10 |

Сборка контактного устройства |

|

Оп.11. |

Регулировка контактного усилия |

|

Оп.12. |

Контровка контакта |

Рис.7.1. Схема сборки "веерного" типа.

Рис.7.2 Схема сборки с выделением базовой детали.

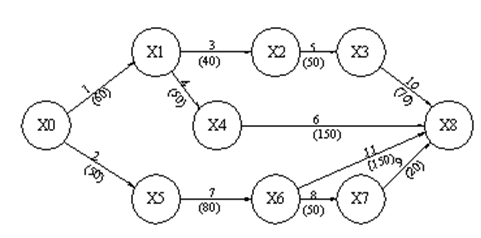

В процессе сборки возможны значительные потери времени за счет нерационального проектирования этого процесса (неудачное назначение числа позиций или последовательности выполнения технологических переходов). Поэтому вопрос выполнения процесса сборки является весьма важным при технологической обработке конструкции изделия. При проектировании сборочных процессов возможны различные варианты последовательности сборочных операций, т.е. допускаются равные комбинации маршрутов. В общем случае каждая операция сборочного процесса по виду связи с любой другой операцией данного процесса может быть охарактеризована отношением следования, т.е. либо предшествования, либо одновременности выполнения, либо безразличия последовательности выполнения. Для оптимизации решения такого типа комбинаторных задач, заключающихся в поиске оптимального "маршрута" сборочного процесса, обеспечивающего минимум затрат времени, могут быть использованы методы теории графов и теории расписаний [13].

Для формализованного описания технологического процесса воспользуемся понятием конечного ориентированного графа G(X,R) [13]. Такой граф представляет собой множество вершин X={xi}, i=0, 1, 2, …, n и множество ориентированных ребер R={Rj}, j=0, 1, 2, …, m, соединяющих некоторые пары вершин. Связанный ориентированный граф (рис. 7.3), называемый сетевым графом, дает наглядной изображение сборочного процесса.

Рис.7.3 Сетевой граф сборочного процесса.

Вершины графа являются событиями, ребра – работами или операциями, а все ребра продолжительностью этих операций, при этом задача оптимизации технологического процесса сводится к задаче отыскания кратчайшего пути между вершинами сетевого графа.

а) Начальная информация о технологическом процессе сборки задается по сетевому графу в виде списка работ xij по модифицированной матрице связности, в каждой строке которого содержится информация о связях одной вершины с остальными вершинами сетевого графа с указанием продолжительности работ между вершинами tj. Если данная вершина предшествует другой вершине по сетевому графу, то эта связь указывается в виде продолжительности работы tj в строке, описывающей исходную вершину. Если связи нет или данная вершина является последующей по отношению к другой вершине сетевого графа, то в соответствующей графе матрицы связности ставится ноль.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.