|

Приход теплоты |

кВт |

% |

Расход теплоты |

кВт |

% |

|

1. Химическая теплота от сгорания топлива 2. Физическая теплота топлива 3. Физическая теплота воздуха, подсасываемого в зонах подогрева и обжига 4. Физическая теплота входящего состава и садки 5. Физическая теплота воздуха, поступающего в зону охлаждения 6. Физическая теплота воздуха, идущего на горение |

4847,92 4,42 58,88 58,48 0,04 58,88 |

96,41 0,09 1,17 1,16 0,001 1,17 |

1. Расход теплоты на испарение физической влаги 2. Расход теплоты на химические процессы 3. Потери теплоты с уходящими газами 4. Потери теплоты через стены и свод 5. Потери теплоты с выходящим составом 6. Теплоотдача нижней поверхностью вагонетки 7. Теплота нагретого воздуха, используемого на сторону 8. Прочие потери и расходы |

257,73 643,14 778,82 321,97 119,76 147,93 2304,66 450,28 |

5,13 12,81 15,50 6,41 2,38 2,94 45,87 8,96 |

|

Сумма |

5028,62 |

100 |

Сумма |

5024,29 |

100 |

Невязка:  ∙ 100

% = 0,08 %

∙ 100

% = 0,08 %

2.6.6. Определение коэффициента полезного действия печи.Критерием оценки качества работы печи является коэффициент полезного действия, представляющий собой отношение полезно затраченной теплоты к общему количеству теплоты, полученной в результате сжигания топлива.

К полезно затраченной теплоте следует относить теплоту, пошедшую на нагрев садки до максимальной температуры обжига Qн; теплоту, затраченную на испарение физической влаги Q6; теплоту, затраченную на химические процессы Q7 + Q8 + Q9:

,

(2.67)

,

(2.67)

Величины Q6, Q7, Q8, Q9 и Q1 берем из соответствующих статей теплового баланса обжига, а Qн, кВт:

Qн = Р ∙ Ск ∙ tк – Рс ∙ Сн ∙ tн, (2.68)

где Р и Рс – соответственно часовая производительность печи по обожженному и сухому материалу, кг/ч; tн – начальная температура материала на входе в печь, °С; tк – конечная температура обжига, °С; Сн и Ск – соответственно теплоемкость материала при tн и tк, кДж/(кг · К)

С = 0,837 + 0,000264 t

Сн = 0,8502 кДж/(кг · К); Ск = 1,101 кДж/(кг · К)

Qн = 8592 ∙ 1,101 ∙ 1010 – 9208 ∙ 0,8502 ∙ 50 = 2545,27 кВт

Q1 = 4847,92 кВт

Q6 = 257,73 кВт

Q7 = 294,87 кВт

Q8 = 103,95 кВт

Q9 = 241,32 кВт

100 %

= 51,6 %

100 %

= 51,6 %

2.6.7. Расчет сечений каналов и газоходов. Исходные данные для расчета:

- температура дымовых газов при выходе из печи, tух. = 120°С;

- температура дымовых газов перед

дымососом, ![]() = 100°С;

= 100°С;

- коэффициент избытка воздуха при входе в отборные каналы, αI = 3,5;

- коэффициент избытка воздуха перед дымососом, αII = 4,5;

- теоретический расход воздуха, необходимого для горения, L0 =9,45 м3/м3;

- действительный расход воздуха для горения, Lα = 16,07 м3/м3;

- объем продуктов горения при сжигании топлива, Vα = 17,33 нм3/м3;

- разность между объемом продуктов горения и количеством израсходованного воздуха, ΔV = 1,26 м3/м3;

- объем продуктов дегазации обжигаемого материала, Vдег. = 1228,16 нм3/ч;

- расход топлива, В = 490,68 нм3/ч.

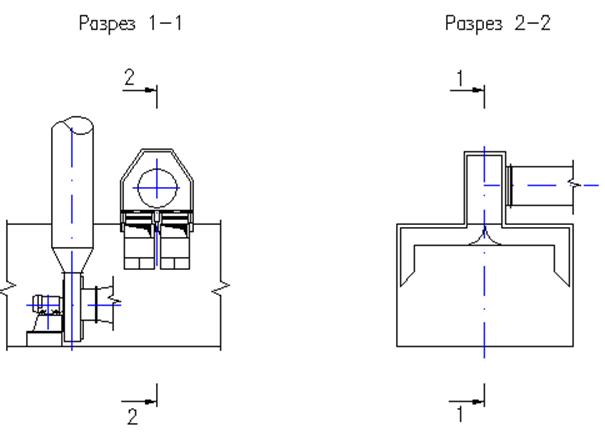

Схема отвода продуктов горения из печи приведена на рисунке 2.3.

Схема отвода продуктов горения из печи

Рис. 2.3

Количество продуктов горения, нм3/с:

![]() = Vα ∙ В /

3600,

(2.69)

= Vα ∙ В /

3600,

(2.69)

![]() = 17,33

∙ 490,68 / 3600 = 2,36 нм3/с

= 17,33

∙ 490,68 / 3600 = 2,36 нм3/с

Количество уходящих из печи газов при αI с учетом продуктов дегазации (Vдег.), нм3/с:

![]() (2.70)

(2.70)

= 5,02

нм3/с

= 5,02

нм3/с

Количество печных газов, проходящих по рабочему пространству печи, нм3/с:

![]() (2.71)

(2.71)

Vо.ср. = (2,36 + 5,02) / 2 = 3,69 нм3/с

Количество печных газов, поступающих в дымосос при αII, нм3/с:

![]() (2.72)

(2.72)

= 6,31

нм3/с

= 6,31

нм3/с

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.