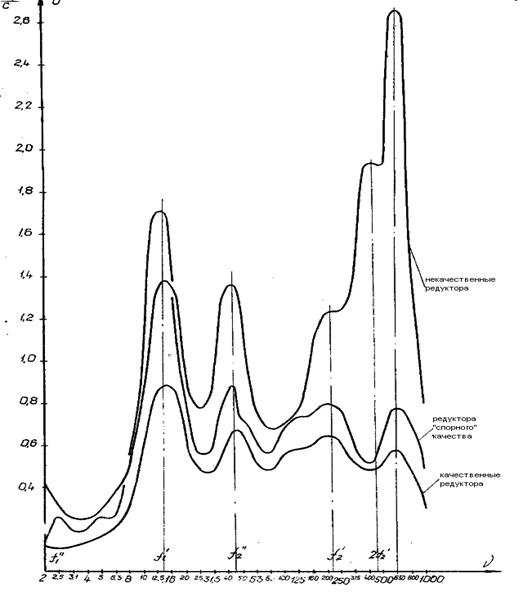

Рис. 9.8. Спектры вибрации редукторов

В первом приближении в качестве приемочного уровня (нормы) может быть принято значение 1,5 мм/с (90 дБ).

С формальной точки зрения поставленная задача выбора надежного приемочного критерия качества редуктора в первом приближении может считаться решенной. Однако есть ряд соображений, заставляющих продолжить анализ.

Прежде всего, не выяснена природа возрастания вибрации на этой частоте 630 Гц – дело в том, что среди рассчитанных основных возмущающих частот этой частоты нет.

Для выяснения природы этого явления был проведен ряд специальных экспериментов с уменьшенными вдвое оборотами моторного вала;

анализ результатов этих экспериментов показал:

- «горб» на частоте 630 Гц при уменьшении оборотов не смещается в сторону меньших частот, как это происходит с «горбами» на основных возмущающих частотах;

- величина «горба» на частоте 630 Гц при указанном уменьшении оборотов уменьшается в десятки раз, в то время как величина «горбов» на основных возмущающих частотах уменьшается » в 3 раза (как и положено по выявленной выше зависимости ШВХ от скорости).

Однако проведенные расчеты основных частот собственных колебаний валов (с присоединенными массами) показали, что среди них частоты 630 Гц нет. Специальные эксперименты по измерению вибрации редуктора с последовательно удаляемыми третьим, а затем и вторым валами подтвердили результаты расчетов – резонансные колебания не исчезли.

На основании вышеизложенного можно предположить, что 630 Гц – это частота собственных колебаний корпуса редуктора.

Показана принципиальная возможность оценки качества приводов (редукторов) карьерных экскаваторов при их приемо-сдаточных стендовых испытаниях с помощью шумовибрационных характеристик редукторов.

В качестве основного шумовибрационного критерия качества редуктора предложена виброскорость на резонансной частоте 630 Гц с приемочным уровнем (нормой) 1,5 мм/с (90 дБ); в качестве дополнительных критериев могут быть использованы шумовая характеристиках) редуктора (91 дБА) и общая виброскорость (4 мм/с или 98 дБ).

Стальные канаты

являются важнейшей частью канатного, карьерного, подъемного и других видов

транспорта, как и в нашем случае, безопасность эксплуатации которого зависит от

состояния канатов и своевременной их диагностики. Для определения степени

износа стальных канатов широко применяются магнитные дефектоскопы, которые

позволяют измерять потерю сечения металла каната и обнаруживать локальные

дефекты типа обрывов проволок каната.

ООО "ИНТРОН ПЛЮС" разработало и выпускает магнитный дефектоскоп

"ИНТРОС" для контроля стальных канатов.

Принцип действия приспособления заключается в следующем:

Сканер

магнитного дефектоскопа устанавливается в непосредственной близости от

исследуемого каната, при прохождении каната вдоль сканера, происходит

сканирование его сечения. При обнаружении надрывов проволок металлотроса со

сканера передается через запоминающее устройство на анализатор, с которого  передается

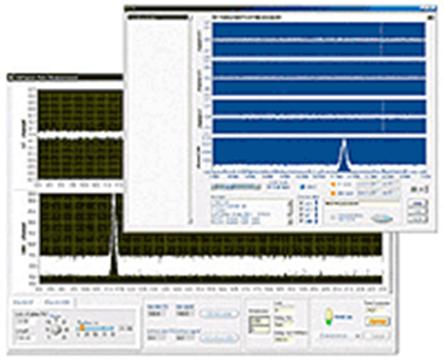

на дисплей (см. рис. 9.9).

передается

на дисплей (см. рис. 9.9).

Рис 9.9. Вывод данных с магнитного дефектоскопа

Шкала прибора показывает сечение надорванных проволок, по показаниям прибора можно судить о работоспособности исследуемого каната. При постепенном приближении надрывов проволок к критической точке, амплитудные колебания на дисплее будут значительно возрастать, при этом заранее можно приготовить замену троса и не дожидаясь обрыва произвести замену.

При проверке состояния гидропривода различного вида транспорта используют средства диагностирования в виде отдельных простых механических и электромеханических устройств, применение которых характеризуется значительной трудоемкостью, и электронных приборов с накладными датчиками, не требующими разъема трубопроводов, что в несколько раз увеличивает производительность диагностирования и исключает загрязнение рабочей жидкости, а значит, и возможность отказа составных частей гидропривода по этой причине.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.