При вказуванні номінальних значень параметрів слід установлювати допустимі відхилення в % - 10, 20, 40 %.

Відхилення можуть бути односторонніми і симетричними. В обґрунтованих випадках установлюють вимоги до напрямку нерівностей і виду, якщо він єдиний для забезпечення якості поверхонь.

Напрямок нерівностей та їх позначення

Напрямок нерівностей та їх позначення1. Паралельний

2. Перпендикулярний

3. Перехрещувальний

4. Вільний

5. Колоподібний

6. Радіальний

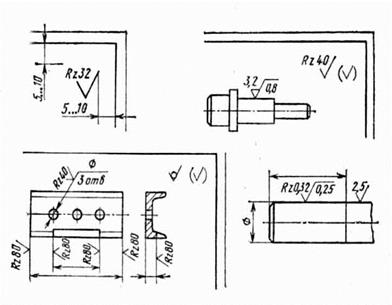

Ú -a)- позначення шорсткості, вид обробки якої конструктор не встановлює (кращий );

Ú -б)- позначення шорсткості, яка утворюється видаленням шару матеріалу (шліфування, точіння і т.д.);

Ú -в)- позначення шорсткості, яка утворюється без

зняття шару матеріалу (або поверхня, яка не обробляється на даному кресленні).

Ú -в)- позначення шорсткості, яка утворюється без

зняття шару матеріалу (або поверхня, яка не обробляється на даному кресленні).

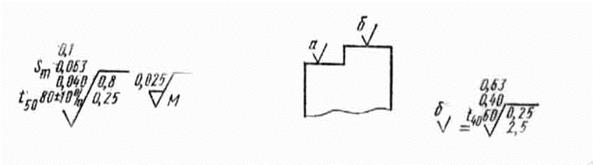

Значення параметрів жорсткості Rа вказують без символу, для інших параметрів - після відповідного символу Rmax 6.3, Sm 0.63, t5070 (t5070 - відносна опорна довжина профілю tр=70% при рівні перерізу профілю 50%). Це вказані найбільші допустимі цифрові значення. Найменше їх значення необмежене.

При вказуванні діапазону значень параметра шорсткості в позначенні приводять межі значень параметра, розміщуючи їх в два рядки

1,00 Rz 0,080 t5050

0,63 0,032 70

У верхньому рядку значення відповідають більшій шорсткості.

При вказуванні номінального значення, зазначають граничні відхилення: 1±20%; Rz 80-10%; Sm 0,63+20% .

Приклади позначень:

Допускається спрощення позначення з поясненням у технічних вимогах креслення.

Позначення на поверхні зображення розташовують:

- на лініях контуру;

- на полицях ліній;

- коли мало місця - на розмірних лініях;

- на розриві зображення - тільки на одній частині.

При вказуванні однакової шорсткості для всіх

поверхонь деталей позначення шорсткості поміщають у правому верхньому куті Ö. Якщо для частини поверхні, то Ö(Ö).

При вказуванні однакової шорсткості для всіх

поверхонь деталей позначення шорсткості поміщають у правому верхньому куті Ö. Якщо для частини поверхні, то Ö(Ö).

Лекція 24

Як правило, одну метрологічну задачу можна розв’язати за допомогою різних вимірювальних засобів, які мають не тільки різну вартість, але й різну точність, а відповідно дають неоднакові результати вимірювань.

Чим вища необхідна точність, тим

він масивніший і дорожчий. Необхідність використання засобу

вимірювання приводить до зменшення табличного допуску Т на виготовлення деталі.

Чим вища необхідна точність, тим

він масивніший і дорожчий. Необхідність використання засобу

вимірювання приводить до зменшення табличного допуску Т на виготовлення деталі.

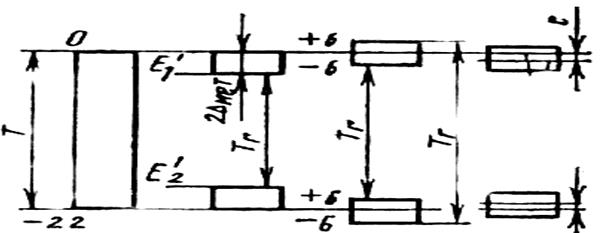

Допуск залишався незмінним, якби засіб був ідеально виконаний і настроєний на межі поля допуску. Практично завжди виникає метрологічна похибка ±Dметр. Для того, щоб жодна бракована деталь не була визнана придатною, необхідно зменшити технологічний допуск:

Тr = Ттабл - 4 Dметр

Для того, щоб не звужувати виробничий допуск і не збільшувати вартість виробу, необхідно:

- або зменшити метрологічну похибку;

- або змістити настройку поза поле допуску.

Аналіз формули показує, що якщо Dметр./Т= 0,1, то практично весь допуск відводиться на компенсацію технологічних похибок.

Економічно недоцільно вибрати їх менше ніж 0,1 табличного допуску. Отже, точність засобів вимірювань повинна бути на порядок вища від точності контрольованого параметра.

Таким чином, збільшення точності засобів виготовлення виробів приводить до необхідності випереджаючого створення засобів вимірювання із значно більшою точністю вимірювання.

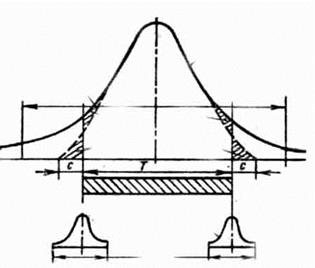

Головним економічно і технічно виправданим варіантом розміщення граничної похибки вимірювання відносно граничного розміру є симетричне розміщення.

Але при цьому деякі браковані деталі можуть бути помилково визнані придатними.

Щоб жодний бракований виріб не потрапив в

придатні, приймальні межі зміщують на величину С = Dметр/2.

Щоб жодний бракований виріб не потрапив в

придатні, приймальні межі зміщують на величину С = Dметр/2.

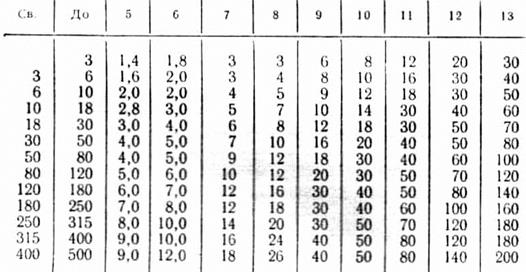

Допустимі похибки вимірювання нормують незалежно від способу вимірювання. Установлені стандартом похибки вимірювання є найбільшими, які можна допустити при вимірюванні.

Метрологічні показники засобів вимірювання

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.