Акриловые смолы легко отверждаются; процессы смешения и отливки препаратов из них осуществляются быстро и просто. Высокая скорость отверждения акриловых смол обусловлена экзотермическим характером процесса полимеризации. Однако путем соответствующего подбора размеров образца и препарата здесь может быть осуществлен некоторый контроль за повышением температуры при полимеризации. Удаление таких препаратов из металлических или стеклянных литейных форм не вызывает затруднения.

3. Изготовление косого шлифа (монтирование).

Изготовление косого шлифа обычно рассматривается как специальный метод монтирования образца. Этот метод позволяет металлографу непосредственно и детально исследовать структуру подповерхностного слоя или топографию поверхности образца. Измерения микротвердости или толщины тонких поверхностных покрытий, диффузионных зон и др. часто легче всего проводить на косых шлифах.

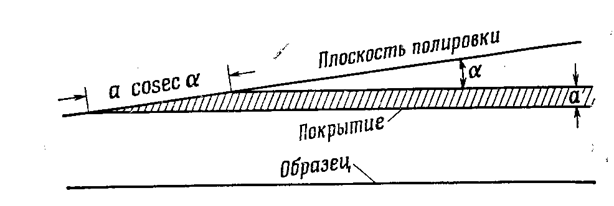

Получение косого шлифа осуществляется путем наклона поверхности полировки на некоторый небольшой угол к поверхности образца (рис.1). В результате по линии пересечения плоскости полировки с поверхностью образца наблюдается «расширение» сечения образца. Это «расширение» равно косекансу угла наклона поверхности. Угол в 5°44' дает 10-кратное увеличение ширины. Хотя угол наклона можно создать до монтирования образца с помощью шлифовального круга, более практично просто наклонить образец на некоторый угол, примерно до 6°, в пресс-форме. Это осуществляется путем введения в форму тонкой проволоки или металлической прокладки заданной толщины, располагающейся параллельно косой поверхности. Таким образом, можно легко рассчитать «расширение», замерив под микроскопом видимую толщину прокладки или отношение осей эллиптического поперечного сечения проволоки.

Рис.1. Схема препарирования косого шлифа. Увеличение равно косекансу угла наклона косой поверхности.

ЛЕКЦИЯ 3

4. Сохранение кромок. Для микроскопического исследования участков, примыкающих к кромкам образца, и весьма мелких дефектов необходимо, чтобы полированная поверхность у кромок образца была плоской. При полировке препарата между вмонтированным образцом и формовочным материалом неизбежно создается рельеф. Предохранению кромок от заваливания может способствовать применение «поддерживающего» материала, нанесение покрытия на образец перед монтированием и введение дополнительных веществ в формовочный материал.

В большинстве случаев в качестве поддерживающего материала применяют металлические пластинки, прилегающие непосредственно к кромкам образца. Для получения наилучших результатов эти пластинки должны быть из того же материала, что и образец, или должны обладать такой же способностью к шлифованию и полировке, как и образец. Кроме того, поддерживающий материал должен быть сходным с образцом как в отношении сопротивления к воздействию травящих химических растворов, так и поведения при других поверхностных обработках, которые предполагается использовать в дальнейшем.

Нанесение поверхностных покрытий из соответствующего металла на образец обычно осуществляется гальванопластикой, гальваностегией или химическим путем. Для поверхностных покрытий часто используют железо, никель и медь. Для тех материалов, на которые не удается сразу нанести никелевое покрытие методом электроосаждения, часто бывает целесообразно сначала нанести никелевое покрытие химическим путем, а затем на созданную подложку нанести уже слой никеля с помощью гальванопластики. Минимальная толщина металлического поверхностного покрытия должна быть равна 50 - 75 мкм. Хорошее сцепление покрытия с поверхностью хотя и желательно, но обычно не требуется. Наиболее важным требованием является обеспечение возможно более точного воспроизводства формы защищаемой кромки покрытием. Однако для защиты скошенных кромок косого шлифа необходимо хорошее сцепление покрытия с поверхностью.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.