![]() ;

;

![]() ;

;

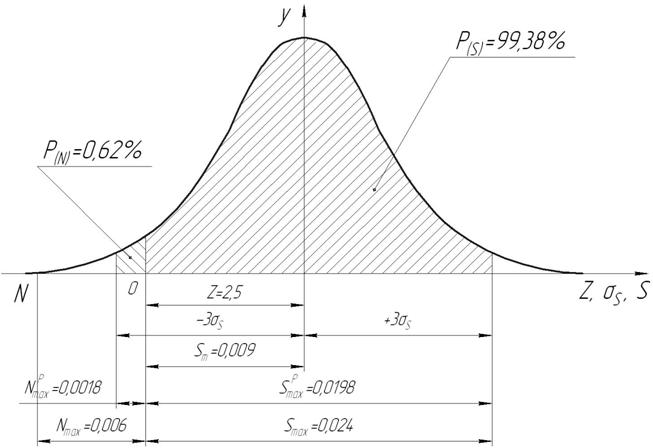

3. Определяется предел интегрирования Z по формуле (2.3):

![]()

4. По значению Z определяется функция Ф(Z) из приложения 4:

Ф(Z=2,5)=0,4938.

5. Рассчитывается вероятность и процент зазоров в соединении:

р(S)=0,5+Ф(Z)=0,5+0,4938=0,9938 – вероятность зазоров;

Р(S)=р(S)∙100%=0,9938∙100%=99,38% - процент зазоров.

6. Определяется вероятность и процент натягов:

р(N)=0,5-Ф(Z)=0,5-0,4938=0,0062 – вероятность натягов;

Р(N)=р(N)∙100%=0,0062∙100%=0,62% - процент натягов;

или Р(N)=100-99,38=0,62%.

7. Определяем значения вероятностных максимальных зазора и натяга:

![]() ;

;

![]() .

.

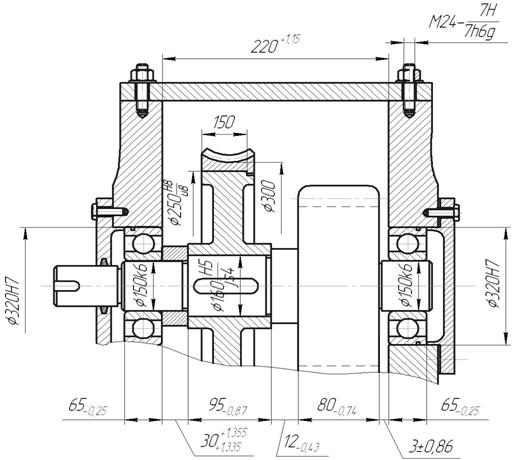

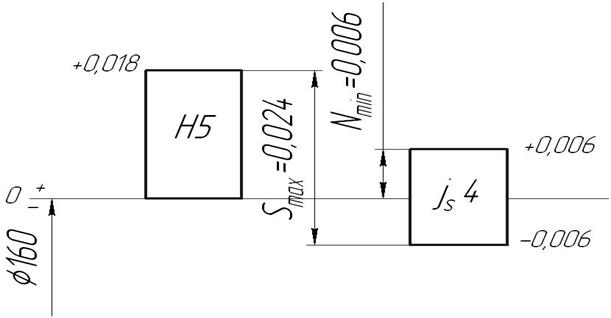

8. На чертеже редуктора (рис.7) обозначаем посадку зубчатого колеса на валу. В графической части строим схему расположения полей допусков деталей соединения (рис. 8) и кривую нормального распределения для расчёта вероятности посадки (рис. 9).

3.3 Задача №3. Расчёт и выбор посадок с натягом.

1. Для соединения, подверженного действию осевой силы и крутящего момента, рассчитать и выбрать посадку, обеспечивающую относительную неподвижность деталей при сборке.

2. Выполнить схему расположения полей допусков и чертежи соединения и деталей в соответствии с ЕСКД, с простановкой буквенных обозначений и числовых величин предельных отклонений размеров, параметров шероховатости и входных фасок.

Исходные данные.

Соединением с натягом является сопряжение ступицы 4 и венца 5 червячного колеса узла редуктора (см. рис.1) по диаметру. Варианты исходных данных приведены в таблице 3.

Условия, одинаковые для всех вариантов заданий.

Шероховатость поверхностей:

ступицы (вала) – Rad=0.8…3.2 мкм;

венца (отверстия) – RaD=0.8…3.2 мкм.

Температура:

сборки – tсб=20ºС;

рабочая – tр=50ºС.

Сборка механическая, без смазки, под прессом.

3.3.1. Рекомендации по решению задачи №3.

Расчёт ведётся по методике, приведённой в [2], с 333-339, согласно схеме на рис. 10. Посадки с натягом предназначены для получения неподвижных неразъёмных соединений без дополнительного крепления деталей винтами, шпонками, штифтами и т.п.

Относительная

неподвижность деталей обеспечивается за счёт сил сцепления (трения), возникающих

на контактирующих поверхностях вследствие их деформации, создаваемой при сборке

соединения. Однако при этом максимальное напряжение, возникающее в материалах

деталей, не должно превышать допустимого значения, что ограничено прочностью

деталей.

Рисунок 7 - Чертежи узла редуктора с обозначением параметров, определенных при решении курсовой работы

Рисунок 8 Схема расположения полей допусков соединения с переходной посадкой

Рисунок 9 - Кривая нормального распределения для определения вероятности зазоров и

натягов посадки червячного зубчатого колеса на вал

Таблица 3 - Данные для решения задачи № 3

|

№ варианта |

Номинальный диаметр соединения |

Диаметр отверстия ступицы |

Наружный диаметр венца, |

Длина соединения ,мм |

Осевое усилие |

Крутящий момент |

Материал |

|

|

Ступицы |

Венца |

|||||||

|

1 |

100 |

50 |

130 |

30 |

6 |

520 |

Сталь45 |

Латунь ЛЦ 38 МЦ2С2 |

|

2 |

90 |

65 |

125 |

50 |

4 |

350 |

||

|

3 |

170 |

80 |

210 |

40 |

4 |

830 |

||

|

4 |

140 |

95 |

225 |

60 |

2 |

980 |

||

|

5 |

180 |

110 |

225 |

60 |

5 |

530 |

||

|

6 |

90 |

55 |

150 |

25 |

4 |

1100 |

Сталь 30 |

Чугун СЧ 30 |

|

7 |

160 |

70 |

190 |

40 |

8 |

670 |

||

|

8 |

140 |

85 |

170 |

45 |

5 |

780 |

||

|

9 |

155 |

100 |

195 |

50 |

3 |

1200 |

||

|

10 |

210 |

130 |

260 |

70 |

4 |

840 |

||

|

11 |

70 |

40 |

100 |

35 |

2 |

320 |

Сталь 50 |

Бронза Бр. АЖН10 4 - 4 |

|

12 |

145 |

60 |

185 |

40 |

6 |

310 |

||

|

13 |

215 |

75 |

280 |

60 |

10 |

960 |

||

|

14 |

190 |

90 |

245 |

35 |

3 |

730 |

||

|

15 |

230 |

120 |

290 |

55 |

5 |

1300 |

||

|

16 |

150 |

50 |

200 |

40 |

6 |

290 |

Сталь 35 |

Латунь ЛЦ 23 А6 ЖЗ Мn 2 |

|

17 |

140 |

65 |

210 |

40 |

1 |

820 |

||

|

18 |

130 |

80 |

190 |

50 |

12 |

540 |

||

|

19 |

200 |

95 |

250 |

65 |

4 |

1500 |

||

|

20 |

150 |

110 |

195 |

65 |

6 |

930 |

||

|

21 |

120 |

55 |

180 |

30 |

7 |

450 |

Сталь 40 |

Чугун СЧ 30 |

|

22 |

100 |

85 |

180 |

35 |

4 |

1200 |

||

|

23 |

100 |

85 |

240 |

45 |

5 |

670 |

||

|

24 |

220 |

100 |

280 |

60 |

15 |

520 |

||

|

25 |

250 |

130 |

300 |

70 |

8 |

1800 |

||

|

26 |

155 |

40 |

215 |

25 |

6 |

420 |

Сталь 50 |

Бронза Бр. ОЦС5 - 5 |

|

27 |

180 |

60 |

250 |

30 |

9 |

750 |

||

|

28 |

125 |

75 |

190 |

40 |

7 |

350 |

||

|

29 |

230 |

75 |

190 |

40 |

4 |

2000 |

||

|

30 |

185 |

120 |

240 |

45 |

20 |

680 |

||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.