Следовательно теплообменник с плавающей головкой применяется при значительных относительных перемещениях труб и кожуха, поскольку в нем одна из трубных решеток не соединена с кожухом и может свободно перемещаться вдоль оси при температурных удлинениях.

1.2. Описание конструкции теплообменника и условия его работы.

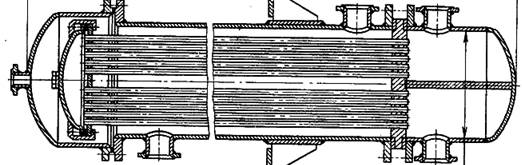

В данной работе необходимо разработать технологический процесс изготовления теплообменника с плавающей головкой. Основными частями которого являются: цилиндрический корпус 1, распределительная коробка 2, два эллиптических днища 3-4, эллиптический плавающий компенсатор 5 и две опорные части 6-7 (рис.1).

Рис.1. Теплообменник с плавающим компенсатором.

Внутренний диаметр корпуса (среднего) Dвн = 1600 мм.

Внутренний диаметр распределительной коробки Dвн.распр. = 1600 мм.

Внутренний диаметр корпуса (левого) Dвн.лев. = 2000 мм.

Внутренний диаметр плавающего компенсатора Dвн. комп. = 1300 мм.

Длинна цилиндрической части (средней) L = 6900мм.

Длина распределительной коробки L = 1500 мм.

Длинна цилиндрической части (левой) L = 700мм.

Толщина стенки корпуса S = 14 мм.

Толщина стенки плавающего компенсатора (головки) S = 12мм.

Для изготовления основных элементов корпуса используется материал - сталь перлитного класса 16ГС. ГОСТ 5520-79.

Для изготовления опор используется материал – сталь Ст3пс. ГОСТ 14637-89.

Технические характеристики теплообменника.

Таблица №1.

|

Параметры. |

В трубном пространстве. |

В межтрубном пространстве. |

||

|

Температура оС. |

Вход |

20 |

200 |

|

|

Выход |

60 |

193 |

||

|

Расчетная. |

120 |

280 |

||

|

Давление МПа (кгс/см2). |

Рабочее |

1,16(11,6) |

1,35(13,5) |

|

|

Расчетное |

1,6(16,0) |

1,55(15,5,0) или полный вакуум. |

||

|

Среда |

мазут |

пар |

||

|

Прибавка на коррозию |

8 |

|||

|

Коэффициент прочности сварных соединений. |

1 |

|||

|

Объем, м3 |

0,13 |

0,19 |

||

|

Масса аппарата. |

Пустого |

1150 |

||

|

При гидроиспытании |

1470 |

|||

Технические требования.

1. Аппарат подлежит действию «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

Технические требования по ОСТ 26-291-87.

2. Материалы основных элементов аппарата и сварочные материалы.

2.1. Корпус аппарата, днища эллиптические, плавающий компенсатор, материал – сталь 16ГС – 12, ГОСТ 5520-79.

2.2. Опора, материал – сталь Ст3пс3, ГОСТ 14637-89.

2.3. Применяемая сварочная проволока – св 08ГС, св 08Г2С, ГОСТ 2246-70.

2.4. Электроды УОНИИ 13/55, ГОСТ 9466-75. Флюс АН-348-А.

3. Размер уточняется при контрольной сборке.

4. Допускается замена марок основных и вспомогательных материалов, указанных в п.п. 2.1, материалами других марок, свойства которых не ухудшают качества деталей и изделия в целом. При этом возможные замены отражаются в форме 6 паспорта.

5. Нормы оценки качества сварных соединений принять по ОСТ 26-291-94 раздел 3 «Требования к качеству сварных соединений».

6. Сварные соединения подвергнуть контролю в объеме требований ОСТ 26-291-94 для аппарата I группы, согласно контролю сварных соединений Т-300Д.

7. Аппарат устанавливается в районах с температурой наиболее холодной пятидневки не ниже минус 40оС.

8. Аппарат окрасить грунтовкой ГФ – 021 красно – коричневой ГОСТ 25129-52 в один слой, лаком ВТ – 577 ГОСТ 5631-79 и пудрой алюминиевой ГОСТ 5494 – 71 VII У1 в два слоя толщиной 59-70 мкм.

При проектировании и конструировании теплообменных аппаратов необходимо в максимально возможной степени удовлетворить многосторонние и часто противоречивые требования, предъявляемые к теплообменникам. Основные из них: соблюдение условий протекания технологического процесса; возможно более высокий коэффициент теплопередачи; низкое гидравлическое сопротивление аппарата; устойчивость теплообменных поверхностей против коррозии; доступность поверхности теплопередачи для чистки; технологичность конструкции с точки зрения ее изготовления; экономное использование материалов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.