|

Номинальный сварочный ток, А |

900 |

|

Диаметр электродной проволоки, мм. |

2-5 |

|

Скорость подачи проволоки, м/ч. |

137-284 |

|

Скорость сварки, м/ч. |

24-50 |

|

Ёмкость бункера, дм3 |

6,5 |

|

Напряжение питающей сети, В. |

380; 220 |

|

Номинальный режим работы ПР, % |

60 |

Для выполнения сварки стыков под флюсом необходимо комплектовать оборудование: источник питания, сварочный аппарат, механическое оборудование и т. д. На основе рассчитанных режимов комплектуем сварочный автомат ТС-44 с источником питания ВДУ-1201, техническая характеристика которого приведена в таблице №20.

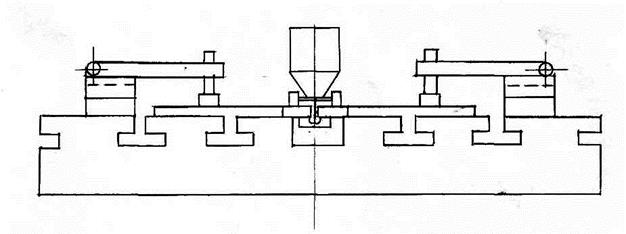

Собранные заготовки днища укладываются на сварочный стол, затем с помощью рычажных пневмоприжимов заготовка закрепляется на столе. Закрепление заготовки осуществляется с целью снижения сварочных деформаций происходящих во время сварки, а также после ее завершения.

После того как детали уложены и закреплены устанавливается сварочный автомат который осуществит сварку данных заготовок (рис.20). Установка производится таким образом, чтобы начало сварки приходилось на вводные пластины.

Рис. 20. Схема сварки заготовок днищ.

1- сборочно-сварочный стенд; 2- рычажные пневмоприжимы; 3- сварочный трактор ТС-44; 4- медный водоохлаждаемый ползун; 5- свариваемая заготовка днища.

После сварки сваренные заготовки должны находится в закрепленном состоянии на сварочном столе до полного их остывания. После выполнения всех изложенных операций сваренное днище поступает на участок штамповки, где оно приобретет эллиптический вид.

5.2.4. Расчет режимов сварки продольного стыка обечайки.

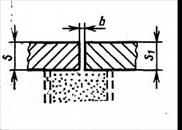

Сварка продольного и кольцевого стыков обечаек осуществляется автоматической дуговой сваркой под слоем флюса, тип разделки кромок С4 по ГОСТ 8713-79 (рис.21.).

Применяемые сварочные материалы: проволока св-08ГС по ГОСТ 2246-70;

флюс АН-348-А по ГОСТ 9087-89.

![]()

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]()

Рис.21. Разделка кромок согласно С29 ГОСТ 8713-79.

Расчет режимов сварки продольных и кольцевых стыков обечайки.

1. Устанавливаем требуемую глубину проплавления:

![]()

2. Определяем силу сварочного тока, обеспечивающего заданную глубину проплавления:

, где

, где

![]() коэффициент пропорциональности,

величина которого зависит от условий проведения сварки;

коэффициент пропорциональности,

величина которого зависит от условий проведения сварки;

Для ![]() и флюса АН-348-А

и флюса АН-348-А ![]()

Принимаем ![]()

3. Определим диаметр электродной проволоки по формуле;

Принимаем ![]() .

.

4. Для принятого диаметра электродной проволоки и силы сварочного тока определяем напряжение на дуге:

5. Определим скорость сварки из сохранения геометрического

подобия ванны, произведение ![]()

отсюда

Коэффициент ![]() зависит от диаметра

электродной проволоки, для

зависит от диаметра

электродной проволоки, для ![]() ,

,

.

.

6. Определим погонную энергию:

7. Рассчитаем коэффициент формы провара:

где

где

![]()

8. Рассчитываем глубину провара:

9. Определим ширину валика:

![]()

10. Рассчитаем скорость подачи электродной проволоки:

Принимаем ![]()

11. Рассчитываем высоту валика:

12. Рассчитаем высоту шва:

![]()

13. Рассчитаем коэффициент формы валика:

14. Определим площадь поперечного сечения расплавленного металла:

15. Определим долю участия основного металла:

16. Определим содержание рассматриваемого элемента в металле шва:

![]()

где ![]() концентрация

рассматриваемого элемента соответственно в металле шва, основном и электродном

металлах.

концентрация

рассматриваемого элемента соответственно в металле шва, основном и электродном

металлах.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Из данного расчета видно что, химический состав металла шва незначительно отличается от химического состава основного металла. Содержание углерода в металле шва меньше, чем в основном металле.

Равнопрочность соединения обеспечивается за счет подбора соответствующих составов флюса, АН-348-А и электродной проволоки Св-08ГС. Использование указанных материалов позволяет получить металл шва с механическими свойствами, равными или превышающими свойства основного металла.

5.2.5. Сварка опор и приварка их к корпусу теплообменника.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.