Сварка осуществляется с целью обеспечения минимального теплового вложения. Для этого весь сварочный (кольцевой) шов разбивается на участки и производится сварка этих участков.

6. Методы контроля качества сварных соединений.

Целью контроля качества является своевременное выявление дефектов и осуществление обратной связи, направленное на их предупреждение.

Основными задачами контроля качества является:

- обеспечение надежности и уменьшение трудоемкости и себестоимости;

- совершенствование производства и методов контроля;

- определение причин появления сварочных дефектов и разработка наиболее эффективных путей их устранения и предупреждения.

Данный аппарат теплообменник относится к 5 группе сосудов и контроль качества сварных соединений следует производить следующими методами:

1. Визуальный осмотр;

2. Механические испытания;

3. Ультразвуковая дефектоскопия (25%);

4. Гидравлические испытания.

6.1. Визуальный осмотр.

Визуальным осмотром проверяется качество подготовки и сборки заготовок под сварку, качество готовых сварных швов. Обычно внешним осмотром контролируются все сварные соединения независимо от применения других видов контроля.

Визуальный осмотр производится после очистки швов и прилегающих к ним поверхностей основного металла от шлака, брызг и других загрязнений, а также производится с двух сторон и в доступных местах по всей протяженности швов.

Внешним осмотром невооруженным глазом или в лупу проверяется наличие следующих наружных сварочных дефектов: трещин, подрезов, свищей, прожогов, наплывов, непроваров корня шва, дефектов формы швов и т.п.

6.2. Механические испытания.

Механические испытания определяют прочность и надежность работы сварной конструкции. Механическим испытаниям в сосудах должны подвергаться стыковые сварные соединения.

Механические испытания предусматривают статические и динамические (ударные) испытания при нормальной температуре (20оС).

6.2.1. Статические испытания.

Механические испытания будем проводить, с целью определить следующие параметры: предел прочности; угол загиба; ударную вязкость.

Определение предела прочности осуществляем в соответствии с ГОСТ 6996-66 на прямоугольных образцах, нарезанных из контрольной пластины. Предел прочности определяется при температуре + 20°С. Для этого необходимо два образца типа ХП, XIII, XIV, XV (рис.23) со снятием усиления по ГОСТ 6996-66.

Рис.23. - Образцы для определения предела прочности.

На таких плоских образцах не удается получить и относительное удлинение, то есть определить пластические свойства сварного соединения из-за неравномерного течения образца по сечению. В связи с этим пластические свойства сварного соединения определяются испытанием на угол загиба плоских образцов.

Испытания на угол загиба проводим при температуре +20°С. Для этого необходимо два образца типа XXVII, XXVIII (рис.24 ) по ГОСТ 6996-66.

Рис. 24. Схема испытания образца на изгиб.

1- испытуемый образец; 2- опоры; 3- оправка.

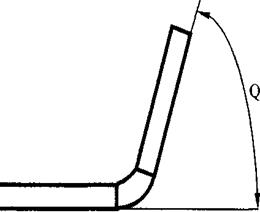

При испытании на изгиб определяют способность данного соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба Q при образовании первой трещины в растянутой зоне образца. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, признаком брака не являются.

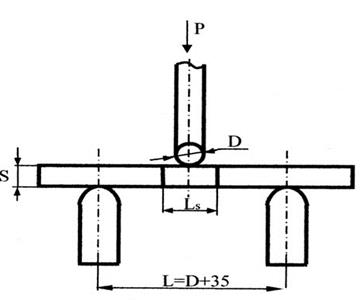

Образец изгибают, помещая на две опоры (рис.24), с помощью оправки. Диаметр оправки равен двум толщинам образца, а расстояние между опорами 2,5…3 диаметрам оправки.

Диаметр оправки ![]()

Расстояние между оправками ![]()

6.2.2. Динамические испытания.

Динамические испытания проводятся на ударный изгиб на трех образцах типа VI по ГОСТ 6996-66 с подрезом на оси шва (рис.25).

|

|

Рис. 25. Образец на ударную вязкость.

При испытании определяют ударную вязкость металла в заданной зоне соединения как отношение работы, затраченной на излом образца, к площади его поперечного сечения в месте подреза до испытания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.