Наименее обогреваемые трубы экранов располагаются по углам топочных камер и у стенок газоходов.

При некоторых режимах работы циркуляционных контуров пароводяная смесь в обогреваемых подъемных трубах может остановиться или пойти в обратном направлении. Возникает застой или опрокидывание циркуляции.

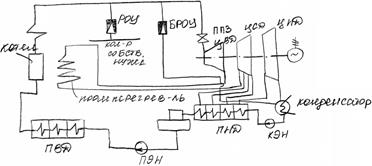

Рис

№10.4.1

Барабанные.

Пуски котлов и турбин относятся к нестационарным режимам, во время которых происходят непрерывные и существенные изменения механического и теплового состояния оборудования. В отличие от схем с общими паровыми магистралями, пуск энергоблока требует совмещение операций по котлу, паропроводам и турбине.

Наибольшим надежным и экономичным режимом такого пуска является пуск при плавно повышающихся параметрах пара, так называемый «пуск на скользящих параметрах».

При растопке барабанного котла 200 МВт из холодного состояния, давление пара в барабане повышается до 0,3 МПа за 100-120 минут, от 0,3 до 1 МПа – за 30-50 минут.

Охлаждение первичного и вторичного пароперегревателя и прогрев их паропроводов осуществляется до 0,1-0,2 МПа через дренажи, а в дальнейшем через БРОУ и растопочную РОУ. При достижении давления 1-2 МПа производится толчок и разворот турбины. Котел переводится на угольную пыль после прогрева топки, что достигается при давлении в барабане около 4 МПа.

При пуске блока из неостывшего состояния появляются трудности, заключающиеся в неравномерном охлаждении котла, паропроводов и турбины после остановки. Быстрей всех охлаждается котел, потом паропровод, и в конце – турбина. Затраты топлива на пуск котла пропорциональны продолжительности пуска. Отсюда следует, уменьшение времени пуска ощутимо сказывается на экономичности эл. станции.

Прямоточные.

Продолжительность пуска энергоблока с прямоточным котлом на первом этапе (до толчка турбины) в два раза короче, но зато требует примерно вдвое большего расхода топлива в сравнении с барабанным.

Первое объясняется в основном отсутствием толстостенного барабана, а второе – большими теплопотерями рабочей среды при пуске прямоточных агрегатов, связанными с относительно высоким растопочным расходом воды – около 30% от номинальной.

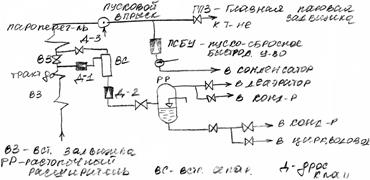

Основные растопочные устройства в схеме – встроенный узел со встроенным сепаратором и тремя клапанами, растопочный расширитель и пуско-сбросное устройство

Рис

№10.4.3

В период растопки в тракте котла клапаном Д-1 давление поддерживается на уровне номинального (для СКД 24-25 МПа – в тракте котла при закрытой встроенной задвижке ВЗ).

Пар, образующийся в процессе дросселирования отделяется в ВС (встроенный сепаратор) и направляется в ПП (пароперегреватель) и паропровод, откуда сбрасывается в конденсатор. Вода после ВС в свою очередь через клапан Д2 сбрасывается в РР (растопочный расширитель), где за счет дросселирования частично превращается в пар, который направляется либо в верх, часть конденсатора, либо в деаэратор. Вода сбрасывается в нижнюю часть конденсатора, а на этапе промывки – в циркуляционный водовод.

Необходимость дросселирования среды в тракте котла связана с тем, что процессы парообразования в котле по условиям гидравлической устойчивости ведутся при давлениях, близких к номинальным. В то время как для разогрева и пуска турбины необходим пар низких параметров. С помощью встроенного узла обеспечивается так называемый «скользящий пуск» блока. Когда по мере увеличения тепловыделения в топке увеличивается выработка пара, который выделяется во встроенном сепараторе, возрастает температура и давление перед турбиной. Для управления графиком температуры пара перед турбиной в главном паропроводе предусматриваются впрыскивающие устройства.

Имеются

2 основных варианта пусковых схем блока с прямоточным котлом: однобайпасная и

двухбайпасная система. В однобайпасной ПСБУ – пуско-сбросное быстродействующее

устройство в случае аварийного сброса нагрузки байпасирует весь пар в обход

турбины и промперегреватель остается без охлаждения. Такая схема требует

установки промперегревателя в зоне температур газов не выше 800![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.