где j = ρ∙g.

Первое слагаемое правой части уравнения (4.36) называется динамическим напором колеса, который в диффузоре может быть преобразованы в статистический.

Сумма двух последних слагаемых в уравнении (4.36) физически отражает прирост статистического давления в рабочем колесе.

Первое слагаемое этой суммы отражает приращение статистического давления за счет действия центробежных сил, действующих на массу m при радиусе r и угловой скорости w.

Второе слагаемое этой суммы есть приращение статического давления из-за торможения потока в межлопаточном канале.

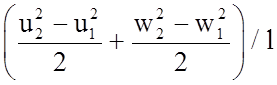

Отношение:

(4.40)

(4.40)

представляет собой долю перепада давлений ступени, созданную в рабочем колесе и называется степенью реактивности ступени.

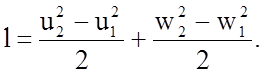

В рабочем колесе осевого нагнетателя изменение давления происходит только за счет изменения относительной скорости в каналах, и работа ступени нагнетателя будет:

(4.41)

(4.41)

Сравнивая (4.36) и (4.41), можно показать, что при сопоставимых условиях в ступени центробежного нагнетателя достигается большее отношение давлений, чем в осевом, т.е. осевой нагнетатель имеет большее число ступеней.

Уравнение объемной производительности нагнетателя V можно записать из уравнения неразрывности в любом цилиндрическом сечении:

V1 = π ∙ Д1 ∙ в1 ∙ с1r ∙ μ1, (4.42)

где μ1 – коэффициент заполнения сечения межлопаточного канала активным потоком с учетом конечной толщины лопаток. Обычно μ1 = 0,85 – 0,95.

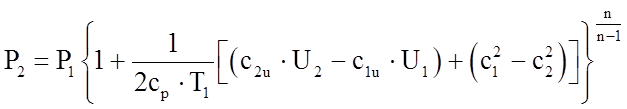

Давление на выходе из любого элемента ступени нагнетателя зависит от вида рабочего тела.

Для компрессора ρ = var в общем случае изменение состояния определяется политропой p∙vn = const.

Давление на выходе из рабочего колеса:

. (4.43)

. (4.43)

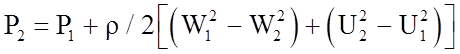

Для насоса или вентилятора (p = const) для давления за рабочим колесом можно получить:

. (4.44)

. (4.44)

Если c2 – скорость на выходе из ступени, то р2 – давление за ступенью.

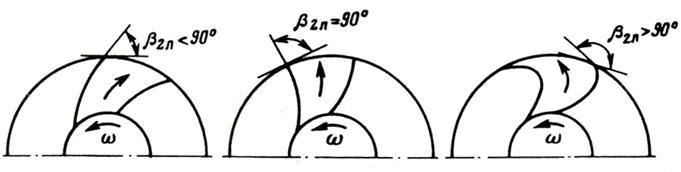

На показатели нагнетателя влияют формы лопаток и угол лопатки на выходе β2л.

Конструктивно проточные части центробежных нагнетателей сводятся к трем типам рабочих колес (рис 4.16):

– компрессорные (β2л < 90°) загнутые назад;

– вентиляторные (β2л > 90°) загнутые вперед;

– авиационного типа (β2л = 90°) радиальные.

Рис. 4.16. Различные формы лопаток рабочего колеса нагнетателя

Отношение c2u/2 = φ2 называют

коэффициентом напора. Если полагать

c1u = 0,

т. е. φ1 = c2u/ u1 =

0, то из (4.34) получим:

![]() . (4.45)

. (4.45)

При равенстве скоростей с1, w, u, на входе в колесо и одинаковые для все трех типов колес и одинаковые для всех трех типов колес засечения u2, получим, что при β2л > 90° имеем наибольший напор в соответствие с коэффициентом φ2.

В реальной конструкции нагнетателя для передачи потоку энергии ее количество должно быть большим чем в идеальном нагнетателе, что связано с потерями: гидравлическими, вызванными трением и вихреобразованием в проточной части, утечками рабочего тела как в окружающую среду, так и внутри проточной части, а также механическими потерями.

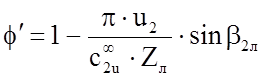

Кроме того, число рабочих лопаток всегда конечно, а не бесконечно, как это предполагалось при выводе формулы Эйлера (4.34)

Конечное число лопаток Zл

в ступени нагнетателя учитывается коэффициентом φ, равным относительно c2u/![]() .

.

. (4.46)

. (4.46)

Формула (4.46) показывает, что влияние вращательного

движения возрастает при малом числе лопаток, большой скорости вращения u2 и малых ![]() .

.

Влиянию вихревого движения подвержены колеса, у которых β2 > 90°.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.