|

|

|

|

Рис. 4.2. Схема центробежного нагнетателя (насоса): 1 – рабочее колесо с изогнутыми лопатками; 2 – корпус; 3 – патрубок; 4 – патрубок нагнетательный; 5 – трубопровод |

Рис. 4.3. Схема осевого нагнетателя (насоса): 1 – колесо с рабочими лопастями; 2 – обтекатель; 3 – корпус; 4 – спрямляющий лопаточный аппарат; 5 – всасывающий патрубок; 6 – напорный патрубок |

|

|

|

|

Рис. 4.4. Схема вихревого нагнетателя (насоса): 1 – корпус; 2 – плоские радиальные лопатки; 3 – кольцевой канал; 4 – напорный патрубок |

Рис. 4.5. Схема поршневого нагнетателя (насоса): 1 – цилиндр; 2 – клапанная коробка; |

|

|

|

|

Рис. 4.6. Схема роторного нагнетателя (пластинчатого насоса): 1 – ротор; 2 – корпус; 3 – стальные пластинки; 4 – патрубок; 5,6 – полости переменного сечения; 7 – напорный патрубок |

Рис. 4.7. Схема устройства струйного насоса: 1 – суживающее сопло; 2 – камера; 3 – труба; 4 – диффузор; 5 – напорная труба; Нг – высота всасывания |

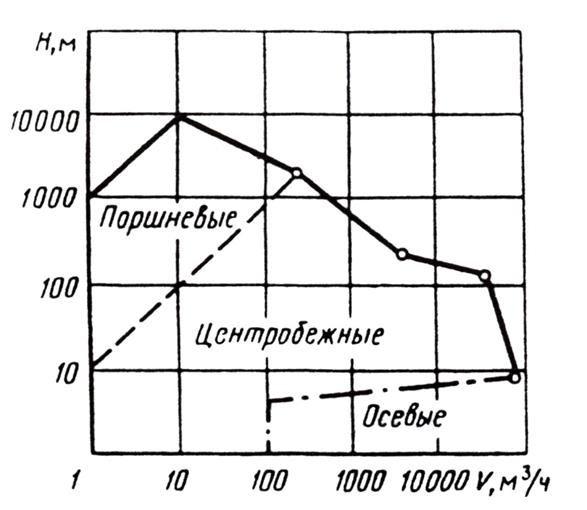

На рис. 4.8 приведен график областей применения объемных динамических нагнетателей для жидкостей (насосов).

Рис. 4.8. График областей применения объемных динамических насосов

По ГОСТ 17398-72 подачей называют количество жидкости, подаваемой насосом в единицу времени.

Производительностью принято называть количество газа, подаваемого нагнетателем – вентилятором, компрессором.

Массовая подача m, кг/с – масса рабочего тела, подаваемого нагнетателем в единицу времени.

Очевидно, что для насосов и газовых машин

m = ρ∙V, (4.1)

где ρ – плотность рабочего тела, кг/м3; V – объемная подача насоса, объемная производительность газового нагнетателя, м3/с.

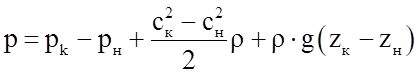

Давление, развиваемое насосом, Па, определяют по уравнению Бернулли в виде:

, (4.2)

, (4.2)

где рн, рк, ρ; cн, cк, zн, zк, – соответственно давления жидкости на входе в насос и выходе( конечное), плотность жидкости, средние скорости потока на входе и выходе, м/с; высоты расположения центров входного и выходного сечения насоса, м.

Формула (4.2) может быть использована и для вентиляторов, но последним слагаемым тогда можно пренебречь.

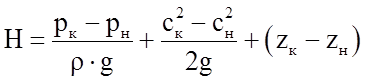

Напор, развиваемый нагнетателем, определяют так:

H = p/ρ∙g, (4.3)

где р – давление нагнетателя.

Таким образом, напор представляет собой высоту H столба жидкости или газа, уравновешивающего давление р.

Разделяя в (4.2) все члены на ρ∙g, получим:

. (4.4)

. (4.4)

Тогда в (4.4) Н – полный напор, развиваемый нагнетателем, в метрах.

Для нагнетателей, подающих жидкость, вторым и третьим слагаемым формулы (4.4) можно пренебречь.

Напор вентиляторов принято выражать в мм. вод. ст. Давление вентиляторов измеряется в Па.

Напор в 1 мм. вод. ст. эквивалентен давлению 9,81 Па.

Энергетическое совершенство нагнетателей характеризуется их удельной полезной работой Lп, Дж/кг, т. е. расходом энергии на 1 кг массы подаваемой жидкости (газа):

Ln = р/ρ = g∙H. (4.5)

Работа, подаваемая на вал нагнетателя, L, Дж/кг,

называется удельной работой. Из-за потерь в нагнетателе L > Lп.

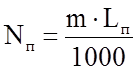

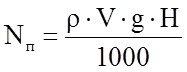

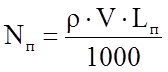

Полезная мощность нагнетателя

Nп – работа, сообщаемая нагнетателем рабочему телу в 1с.

Тогда можно записать (используя (4.5) и размерности):

. (4.6)

. (4.6)

Для насосов и вентиляторов:

. (4.7)

. (4.7)

Для компрессоров:

. (4.8)

. (4.8)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.