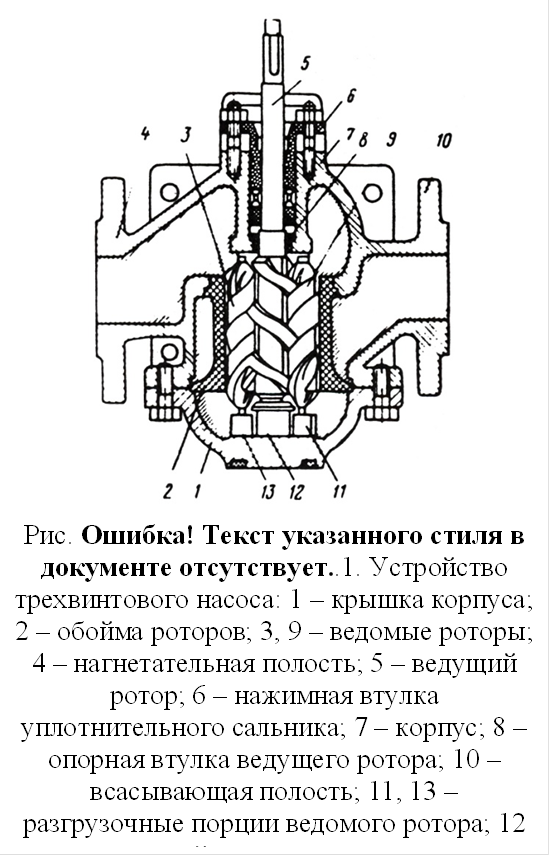

Винтовые насосы. Рабочими органами винтовых насосов служат винты, находящиеся в зацеплении и размещенные в корпусе с весьма малым зазором. Число винтов может быть от одного до трех. Перекачиваемая жидкость из всасывающей полости насоса поступает во впадины нарезки винтов, взаимно замыкающихся при вращении. Заключенный в нарезке винтов объем жидкости перемещается и вытесняется в нагнетательную полость.

Винтовые

насосы имеют герметизацию между всасывающей и нагнетательной камерами, которая

обеспечивается по наружной поверхности винтов точностью их изготовления и

посадки в корпус, а по внутреннему зацеплению винтов – специальным циклоидным

профилем зубьев (рис. 4.38).

Винтовые

насосы имеют герметизацию между всасывающей и нагнетательной камерами, которая

обеспечивается по наружной поверхности винтов точностью их изготовления и

посадки в корпус, а по внутреннему зацеплению винтов – специальным циклоидным

профилем зубьев (рис. 4.38).

Подача винтового насоса за один оборот будущего винта равна объему впадин на длине одного шага и зависит от его поперечных размеров и шага. Несколько шагов винтовой нарезки применяются для более надежного отделения полости всасывания от полости нагнетания.

Теоретическая подача насоса, м3/с:

Vт = n0

![]() =

= ![]() . (4.96)

. (4.96)

С учетом утечек через радиальные зазоры между винтами и корпусом действительную подачу насоса можно определить по формуле:

V = ![]() ∙η0. (4.97)

∙η0. (4.97)

где η0 – объемный КПД, учитывающий перетечки. Обычно η0 = 0,7 – 0,95.

Винтовые насосы обратимы, т. е. могут работать как гидродвигатели. В последнем качестве они выгодно отличаются от шестеренных гидродвигателей равномерным крутящим моментом и значительной частотой вращения.

Винтовые насосы применяются для перекачивания чистых и слабо загрязненных жидкостей с температурой до 353 К, в том числе химически активных (одновинтовые насосы), а также нефтепродуктов и неагрессивных жидкостей, обладающих достаточной смазывающей способностью (двух- и трехвинтовые насосы).

В теплоэнергетике винтовые насосы применяются в системах смазки и регулирования паровых турбин (масляные насосы). Винтовые насосы из–за своей быстроходности, небольших габаритов и массы, равномерной подачи жидкости, способности перекачивать жидкости с различной вязкостью полностью вытесняет шестеренные насосы из традиционных областей их применения.

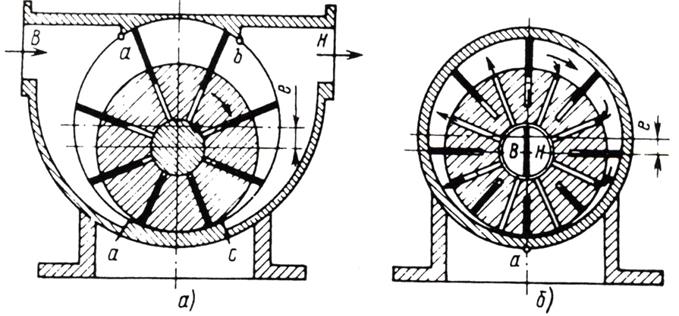

Пластинчатые насосы выполняются по двум конструктивным схемам.

Первая схема – насос с внешним подводом жидкости (рис. 4.39). В корпусе насоса вращается эксцентрично расположенный ротор. В радиальных или слегка наклоненных к радиусу ротора пазах установлены пластины (шиберы), которые прижаты к корпусу, вращаются вместе с ротором и скользят по внутренней цилиндрической поверхности корпуса, совершая одновременно возвратно–поступательное движение относительно ротора в его пазах.

Эксцентричное расположение ротора обеспечивает переменный объем полостей между пластинами при вращении ротора.

Рис.4.39. Пластинчатый насос:

а – с внешним подводом жидкости; б – с внутренним подводом жидкости

По мере сокращения объема между пластинами жидкость вытесняется в нагнетательный патрубок.

Подача пластинчатых насосов – пульсирующая; для снижения частоты пульсаций принимается число пластин более 8. Для того чтобы устранить возможность соединения нагнетательной полости во всасывающей, предусматриваются уплотнительные выступы ab и cd.

Другая схема – насос с внутренним подводом жидкости имеет те же конструктивные элементы, что и рассмотренный насос. Но ротор здесь имеет осевое отверстие, разделенное неподвижной, плотно поставленной перегородкой на полости всасывания и нагнетания. Эти полости соединены на торце корпуса с соответствующими патрубками. При вращении ротора (с точки а в направлении по стрелке) объем полости между пластинами увеличивается, давление падает и полости заполняются жидкостью, поступающей по радиальным каналам из полости всасывания. При вращении ротора радиальные каналы отсекаются от полости всасывания и соединяются с полостью нагнетания. Таким образом, осуществляется перенос жидкости из всасывающего в нагнетательный патрубок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.