Тц – общая продолжительность производственного процесса, который включает операционный цикл, простой оборудования, пролеживание предметов труда на рабочих местах, перерывы и т.п., ч.

Значение коэффициента непрерывности или плотности производственного цикла характеризует тип производства. В массовом производстве его значение приближено к единице (Кбезпр→1), в единичном – к нулю (Кбезпр→0).

Прямоточность – принцип рациональной организации процессов, который характеризует оптимальность пути (обеспечение кратчайшего пути) прохождения предметов труда от запуска в производство исходных материалов до выпуска готовой продукции и ее складирования. Выполнение принципа прямоточности обеспечивает сокращение времени прохождения предметов труда между операциями или цехами, а также сокращение внутренних транспортных затрат. Для этого необходимо располагать подразделения на территории по ходу управленческих и производственных процессов. Соблюдение принципа прямоточности при организации производственных процессов определяется коэффициентом прямоточности (Кп), который рассчитывается по формуле:

Кп= Допті / Дфі , (7)

где Допті – оптимальная длина прохождения предмету труда по і-му процессу;

Дфі – фактическая (проектная) длина прохождения предмету труда по і-му процессу.

Параллельность – принцип рациональной организации процессов, который характеризует одновременность выполнения отдельных частей производственного процесса, степень сочетания операций во времени. В производственном процессе параллельно могут осуществляться смежные операции по обработке одной и той же партии деталей, а также одноименные операции на нескольких рабочих местах.

Существует три вида сочетаний операций или движения предметов труда по технологической цепочке: последовательное, параллельное и параллельно-последовательное.

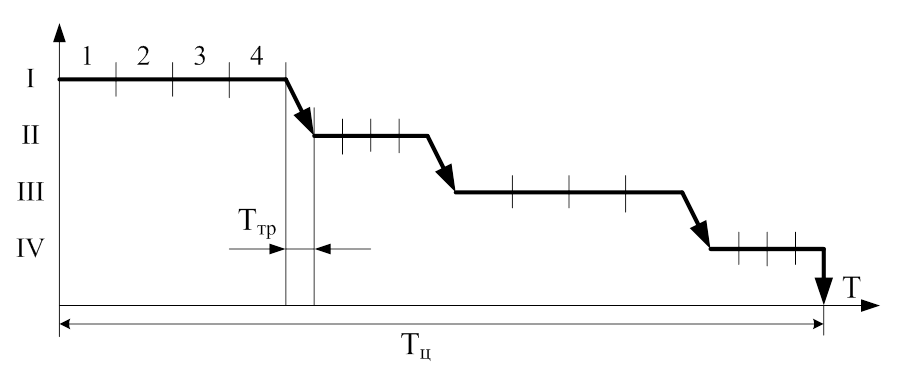

При последовательном сочетании операций вся совокупность изготовляемых изделий на каждой операции обрабатывается полностью. Обработка на следующей операции начинается только после окончания обработки всех изделий на предыдущей операции (рис. 1).

I – IV – операции и рабочие места; 1-4 – детали или партии деталей; Ттр – время транспортирования детали или партии деталей с одного рабочего места на другое; Тц – общая продолжительность изготовления партии деталей; Т – время.

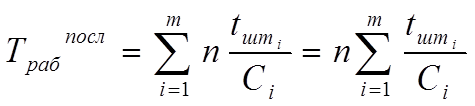

Продолжительность технологического цикла при последовательном движении предметов труда (Трабпосл) рассчитывается по формуле:

,

(8)

,

(8)

где m – количество операций в производственном цикле изготовления партии деталей;

n - количество обрабатываемых деталей, шт..;

– норма штучного времени на обработку одной

детали на i-той операции, ч.;

– норма штучного времени на обработку одной

детали на i-той операции, ч.;

Cі – количество рабочих мест на i-той операции, ед.

Последовательный вид сочетания операций или движения предметов труда организовать просто, и это является основным преимуществом его применения в производстве. Он преобладает в производствах, где обрабатывается партиями небольшое количество одноименных предметов труда (деталей), т.е. в мелкосерийном или единичном производствах. Но при этом каждая деталь, пройдя обработку на рабочем месте, перед выполнением следующей операции задерживается (пролеживает) на этом рабочем месте, ожидая окончания обработки всех деталей партии. В связи с этим увеличивается общая продолжительность прохождения партии деталей по всем операциям, т.е. технологический цикл, возрастают незавершенное производство и связанные с ним объемы оборотных средств. Применение данного вида сочетания операций крайне нецелесообразно в массовом и серийном производствах.

Для сокращения продолжительности производственного цикла можно передачу предметов труда (деталей) с одной операции на другую осуществлять частями (транспортными, передаточными партиями). Такая передача предметов труда происходит при параллельном виде движения предметов труда или параллельном сочетании операций в производственном процессе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.