Главная задача при организации производственных процессов во времени состоит в том, чтобы не только к минимуму сократить необоснованные и ненормированные перерывы, но и максимально сократить операционное время изготовления партии деталей путем рациональной его организации. Выполнение этой задачи существенно влияет на сокращение всего производственного цикла изготовления продукции предприятия.

Рациональная организация производственных процессов во времени основывается на анализе соблюдения основных принципов: специализации рабочих мест, пропорциональности, ритмичности, непрерывности, прямоточности, параллельности производственных процессов.

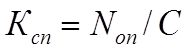

Специализация рабочих мест – это сокращение номенклатуры обрабатываемых деталей, количества наименований работ, операций на каждом рабочем месте. Если за одним рабочим местом закреплены разнообразные операции, то производственный процесс нуждается в частых переналадках, перестройках, что всегда приводит к росту потерь времени, связанных с простоем оборудования, пролеживанием предметов труда, снижением производительности труда. Количественно уровень специализации процесса производства характеризуется коэффициентом специализации (Ксп), который определяется по формуле:

,

(3)

,

(3)

где Nоп – количество деталеопераций, обрабатываемых в производственном подразделении за определенный период времени (смену, декаду, месяц, год и т.п.), операций;

С – количество рабочих мест в производственном подразделении (участок, цех), ед.

Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную способность как основных, так и вспомогательных цехов одного производственного процесса, а в рамках этих цехов — равную пропускную способность участков и линий, групп оборудования и рабочих мест, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.п. Соблюдение принципа пропорциональности можно определить коэффициентом пропорциональности (Кпр), который рассчитывается по формуле (4):

Кпр= Мmin / Mmax , (4)

где Мmin – минимальная пропускная способность или минимальный параметр рабочего места в технологической цепочке, ед.;

Mmax – максимальная пропускная способность или максимальный параметр рабочего места в технологической цепочке, ед.

Ритмичность – принцип рациональной организации процессов, который характеризует периодичность повторения производственного процесса строго через определенные отрезки времени на всех его стадиях и операциях. Порядок повторения производственного процесса определяется рядом производственных ритмов (или тактов): ритмом запуска и ритмом выпуска продукции, операционными или промежуточными ритмами. Для оценки равномерности показателей производственной деятельности рассчитывают коэффициент ритмичности (Критм), по формуле:

Критм=∑V iф / ∑ V iпл , (5)

где Viф – фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (сверх плана не учитывается), ед.;

Viпл – плановый объем работ, ед.

Непрерывность – принцип рациональной организации производственных процессов, выполнение которого обеспечивает сокращение разного рода перерывов и общей продолжительности производственного процесса. На производстве имеют место перерывы из-за серийности и партионности загрузки оборудования, межоперационного и межсменного пролеживания предметов труда, нерациональной организации транспортирования деталей или размещения рабочих мест и производственных цехов. Для оценки уровня непрерывности производственного процесса рассчитывают коэффициент непрерывности (или плотности) производственного цикла (Кпл), который определяется по формуле:

Кпл= Траб / Тц , (6)

где Траб – продолжительность рабочего времени (или штучного времени), ч.;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.