Рассмотрим теперь многоместные схемы. Известно три основных варианта многоместных схем обработки заготовок:

1) заготовки обрабатывают партиями, устанавливаемыми на станке одновременно (например, шлифование на магнитной плите мелких заготовок);

2) заготовки или группы заготовок устанавливают в приспособления независимо от других и обрабатывают поочередно (например, обработка заготовок фрезерованием в поворотных приспособлениях);

3) заготовки обрабатывают на непрерывно вращающемся столе или барабане.

В многоместных схемах первой группы время обработки заготовки определяют делением общих затрат времени на число заготовок пп в операционной партии. В этих схемах время t0 существенно сокращается за счет времени на врезание и сбег инструмента. Время tуст при установке операционной партии несколько возрастает, но на одну заготовку оно значительно меньше, чем при одноместных схемах.

Для первой группы многоместных схем расчетные формулы для определения toи tBпри последовательной обработке (см. рисунок 3.23, ж) имеют вид:

,

,

tB=(tуст + tупр+tс.и).

В случае наличия у станка инструментальной или револьверной головки tcи можно заменять на tинд.

При параллельной обработке (см. рисунок 3.23, б, д) за основное время принимают время выполнения лимитирующего по продолжительности перехода:

t0=toi lim/Nи ,

где Nи — количество инструментов в инструментальной наладке.

Для параллельной и параллельно-последовательной обработок вспомогательное время определяют по формуле:

tB=(tуст + tупр+tс.и).

Многоместные схемы второй группы (с раздельной установкой заготовок или групп заготовок) более производительны, так как в них установка заготовок в одной позиции происходит параллельно обработке в других позициях, т.е. вспомогательное время перекрывается основным (см. рисунок 3.23, н, п).

При последовательной обработке (см. рисунок 3.23, н) основное время рассчитывают по времени выполнения лимитирующего по продолжительности перехода: t0=toi lim, а вспомогательное — по формуле tB=tупр+tинд.

При параллельной и параллельно-последовательной обработках заготовок (см. рисунок 3.23, п) продолжительность tо и tB уменьшается пропорционально числу одновременно обрабатываемых заготовок в позиции N3:

t0=toi lim/Nз; tB=(tупр+tинд.)/Nз .

Наиболее благоприятные условия для совмещения элементов оперативного времени tол создаются при осуществлении многоместных схем третьей группы, причем преобладают схемы параллельно-последовательной обработки, хотя возможны и последовательные схемы. Такие схемы осуществляют, например, на станках с непрерывно вращающимися столом или барабаном с вертикальной или горизонтальной осью вращения (см. рисунок 3.23, о, р). При многоместной обработке с непрерывной установкой заготовки время tB полностью перекрывается временем резания, поэтому tB= 0.

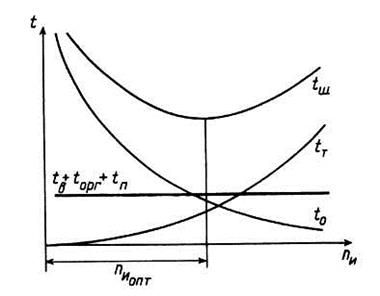

Для количественной оценки принятой схемы построения операции пользуются коэффициентом совмещения основного времени

,

,

где t0 – основное неперекрываемое время, входящее, например, во время наиболее длительного из одновременно выполняемых технологических переходов;

- сумма основных времен всех к переходов

операции (например, сумма основных времен одновременно выполняемых

технологических переходов операции).

- сумма основных времен всех к переходов

операции (например, сумма основных времен одновременно выполняемых

технологических переходов операции).

Коэффициент Ксо изменяется от 0 до 1. Чем в большей степени совмещаются технологические переходы, тем меньше значение Ксо; если совмещения нет, то Ксо = 1.

Операцию по схеме выполнения также можно характеризовать коэффициентом совмещения оперативного времени:

,

,

где tB — вспомогательное неперекрываемое время, входящее в tш;;

— сумма всех элементов к вспомогательного

времени tBi при выполнении i-го перехода.

— сумма всех элементов к вспомогательного

времени tBi при выполнении i-го перехода.

После определения структуры операции осуществляют проектирование инструментальных наладок в следующей последовательности.

1. Определяют минимальный настроечный размер и допуск на настройку.

2. Составляют варианты плана размещения инструментов в наладке с предварительным расчетом режимов резания и выбором наиболее производительного.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.