Установлены обязательные показатели процесса контроля: точность измерений, достоверность и трудоёмкость контроля, стоимость контроля. В зависимости от специфики производства и видов объектов контроля допускается использовать другие показатели контроля: погрешность измерений, объем, полноту, периодичность, продолжительность контроля и т. д.

При выборе средств контроля используется конструкторская и технологическая документация на изделие, стандарты различного уровня на средства контроля, каталоги и классификаторы средств контроля и другие материалы.

При разработке технологического процесса наряду с отдельными операциями контроля необходимо предусматривать также элементы контроля, входящие в операции механической обработки заготовки, а также вспомогательные операции очистки и промывки деталей, предшествующие операциям контроля.

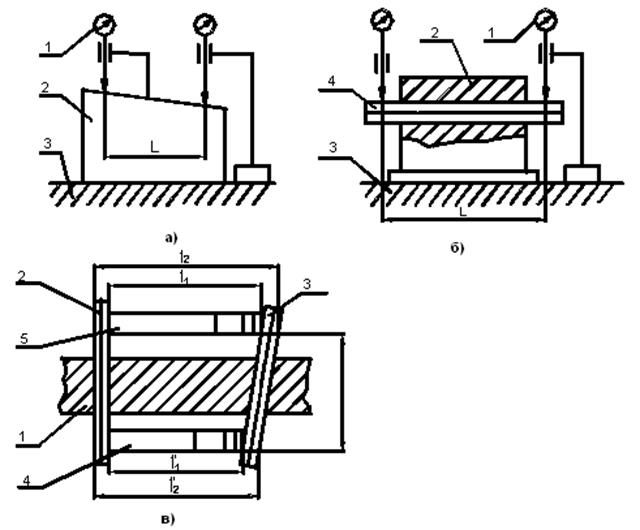

Рисунок 3.20 – Схемы измерения отклонений от параллельности: а – поверхностей: 1 – измерительная головка; 2 – проверяемая деталь; 3 – проверочная плита; б – поверхности и оси отверстия: 1,2,3 – см. а; 4 – контрольный валик (скалка); в – осей двух отверстий: 1 – проверяемая деталь; 2,3 –контрольные оправки; 4,5 – концевые меры длины

Методы и средства контроля выбирают на стадии анализа и разработки технических требований к детали.

Для правильного выбора методов и средств технического контроля необходима обязательная оценка влияния погрешности измерения на результаты контроля. В зависимости от номинального размера и допуска на изготовление изделия по ГОСТ 8.051—81 определяют предельно допустимую погрешность измерения. Пользуясь справочником по производственному контролю [31], выбирают такой измерительный инструмент или прибор, предельная погрешность измерения которого не превышает допустимую погрешность измерения [21].

а) б) в)

Рисунок 3.21 – Схемы измерения отклонений от перпендикулярности: а – с помощью угольника и концевых мер длины: 1 – проверяемая деталь; 2 – отклонение от перпендикулярности; 3,5 – блоки концевых мер; 4 – угольник; б – с помощью контрольного приспособления: 1 – проверяемая деталь; 2 – индикатор; 3 – стойка; 4 – регулируемый стержень; в – оси отверстия к плоскости торца детали: 1 – центрируемое приспособление; индикатор; 3 – проверяемая деталь

Как правило, наибольшие технические и организационные трудности представляет контроль отклонений формы и относительного положения поверхностей детали.

Контроль отклонений от прямолинейности и плоскостности производят обычно при помощи поверочных линеек и плит «на просвет», «на краску», с использованием щупов и измерительных приборов, а также при помощи автоколлиматоров.

Проверку отклонений от круглости цилиндрических поверхностей в поперечном сечении выполняют на кругломерах.

На рисунках 3.20—3.22 приведены типовые схемы измерения отклонений относительного положения поверхностей

Характеристики универсальных измерительных средств приведены в справочной литературе, например в [99].

Пример. Необходимо выбрать метод и средства контроля технического требования 1 (см. подразд. 2.5.1) при изготовлении корпуса цепной коробки

а) б)

Рис. 3.22 – Схемы измерения торцового и радиального биения на призмах: а, б – торцового биения: 1 – призма; 2 – проверяемая деталь; 3 – неподвижный упор; 4 – стойка с индикатором; D - торцовое биение; в – радиального биения: 1 – призма; 2 – проверяемая деталь; 3 – стойка с индикатором

3.11 Разработка операций обработки заготовок

На этапе разработки операций обработки заготовок решают следующие задачи:

1) определяют рациональную структуру операции, что позволяет составить или уточнить содержание, последовательность выполнения и возможность совмещения во времени переходов операции;

2) выбирают средства технологической оснастки (СТО);

3) выбирают средства механизации и автоматизации выполнения операции (например, определяют модель оборудования), включая транспортные устройства для перемещения заготовок;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.