1.исследовательская часть.

1.1. Выбор направлений исследований.

Для того чтобы выявить причину низкой стойкости метчиков необходимо провести исследования и глубокий анализ следующих параметров конструкции и технологии:

· оптимальность геометрических параметров для данных условий

обработки;

· оптимальность выбора тех или иных элементов конструкции;

· соответствие материала инструмента марке стали;

· соответствие техническим требованиям свойств материала готового

инструмента и балла карбидной неоднородности;

· оптимальность выбора материала инструмента;

· правильность технологического процесса изготовления резьбового

отверстия;

· правильность технологического процесса изготовления инструмента,

в том числе соблюдения оптимальных режимов термообработки.

Также необходимо провести исследования по введению новых элементов в конструкцию и новых операций в технологический процесс с целью повышения стойкости проектируемого инструмента.

1.2. Марка стали, соответствие техническим требованиям свойств материала инструмента, балл карбидной неоднородности.

На основании запроса (служебная записка исх. №10/ОМО-471) было произведено металлографическое исследование двух метчиков из стали Р6М5К5, ГОСТ 19265-73, после окончания периода стойкости (см. приложения, протокол исследования №949).

Осмотром метчиков было установлено, что выкрашивание произошло на трех зубьях (см. лист №3 черт. док.) у одного и на пяти зубьях у другого метчика. На вершинах витков с выкрашиванием имеются следы притёртости и износа от взаимодействия с твердым материалом при эксплуатации.

|

|

Исследованием поверхности излома в месте выкрашивания при увеличении до 25 раз установлено:

1) Излом мелкозернистый, фарфоровидный, по характеру строения хрупкий, что характерно для данного класса сталей.

2) Дефектов металлургического происхождения и следов окисления в изломе не имеется.

Твердость метчиков составляет 65 HRCЭ и соответствует требованиям чертежа (по чертежу 63...65 HRCЭ).

Твердость—более мягкий способ нагружения, чем изгиб, кручение и особенно растяжение.

Инструменты с недостаточной твердостью не могут резать или деформировать; под действием возникающих напряжений они слишком быстро теряют форму и размеры.

|

|

С увеличением твердости возрастают износостойкость и предел выносливости, но не по линейному закону (см. лист №3 черт. док.), поскольку существенное влияние оказывает поведение карбидных фаз, и изменение прочности и вязкости.

Кроме того, при большей твердости улучшается чистота поверхности самого инструмента, получаемая при шлифовании и доводке, и уменьшается налипание обрабатываемого металла на его поверхность.

При повышении твердости улучшается также чистота поверхности металла, обрабатываемого резанием или давлением: шероховатость поверхности уменьшается на 1 класс при повышении твердости режущего инструмента с HRC 62...63 до 67...68.

Твердость теплостойких сталей обусловлена главным образом дисперсностью и количеством карбидов (или интерметаллидов), выделившихся при отпуске.

Другим фактором, влияющим на твердость всех сталей, является остаточный аустенит как более мягкая составляющая; в его присутствии твердость снижается и значительнее, если его количество составляет > 10— 12%. Вместе с тем твердость не зависит от других структурных факторов (величины зерна, распределения карбидов) и напряжений, которые сильно влияют на такие механические свойства, как прочность и вязкость.

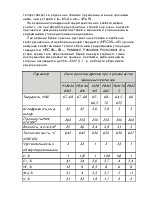

Красностойкость рассматриваемых метчиков после отпуска при 630°С, 4 часа составила 50...52 HRCЭ, что ниже рекомендуемой ГОСТ 19265-73, приложение 3 (не ниже 59 HRCЭ).

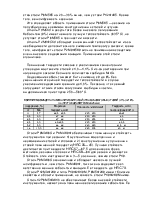

Исследованием микроструктуры образцов в продольном и поперечном сечениях в зоне выкрашивания и на других участках установлено:

1) микроструктура метчиков на всех участках однородная - мелкоигольчатый мартенсит;

|

М100:1 после травления |

2) карбидная неоднородность соответствует 2 баллу шкалы ГОСТ 19265-73 (см. рис слева), скоплений «угловатых» карбидов в микроструктуре не обнаружено;

3) величина зерна соответствует №10 шкалы ГОСТ 5639-82, что свидетельствует об отсутствии перегрева при термообработке.

4) отсутствие изменений микроструктуры и микротвердости вблизи выкрашиваний свидетельствует об отсутствии прожогов при шлифовке.

По результатам стилоскопического и химического анализов материал метчиков не соответствует стали марки Р6М5К5, а соответствует марке Р9К5 по ГОСТ 19265-73.

Заключение:

1) Материал метчиков по химическому составу не соответствует стали марки Р6М5К5, а соответствует стали Р9К5.

2) Твердость метчиков соответствует требованиям чертежа.

3) Перегрева, прижогов стали и грубых скоплений карбидов не обнаружено.

1.3. Технология изготовления резьбового

отверстия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.