Передняя поверхность может быть выполнена или прямолинейной или криволинейной. Первая форма более распространена, так как упрощает заточку метчика и не дает таких резких колебаний значений переднего угла в разных точках по высоте резьбы,

кяк это имеет место при криволинейной форме. Однако криволинейная форма способствует лучшему образованию и отводу стружки, особенности при обработке вязких материалов.

При построении профилей метчика и фрезы необходимо учитывать величину переднего угла метчика.

Передний угол gвыбирается в зависимости от обрабатываемого материала.

|

|

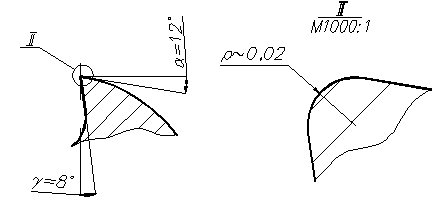

С увеличением угла g улучшаются условия для формирования и отвода стружки, в особенности при обработке мягких и вязких материалов, и повышается чистота нарезаемой поверхности. Малый угол g при нарезании вязких материалов вызывает шероховатую поверхность резьбы, сильное налипание стружки на витки метчика и может вызвать его поломку. В тоже время завышенные углы g при водят к ускорению размерного износа и снижению прочности режущего клина.

Кроме того на более узком режущем клине труднее получить меньший радиус заострения режищей кромки - r. Так как при заточке режущего клина происходит неизбежное заваливание кромок, причем получемый радиус при вершине больший у более узкого клина. В процессе работы радиус округления режущей кромки быстрее увеличивается также у более тонкго клина. По этому небходимо с осторожностью подходить к выбору соотншения переденего и заднегоуглов в плане.

В случае, если канавка на режущей части углублена, целесообразно давать различные углы gна режущей и калибрующей частях, а именно на режущей части на 5—7° больше, чем на калибрующей. Для возможности изменения угла g при переточке (в зависимости от условий обработки) рекомендуется при выборе профиля канавки угол gделать минимальным с тем, чтобы довести его до требуемого большего значения путем заточки.

Рассматриваемые обрабатываемые материалы относятся к классу трунообрабатываемых материаллов, для которых рекомендуются следуюшие углы g:

|

|

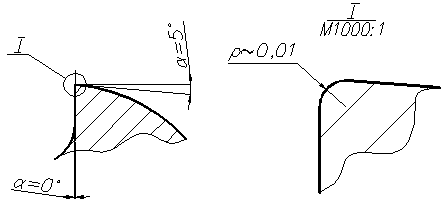

Задний угол - a на метчике получается путем затылования по наружному диаметру режущей части. На рабочих чертежах обычно проставляется величина затылования - K.

|

|

Величина заднего угла зависит от назначения, типа и размера метчика, а также и от обрабатываемого материала. Чем вязче материал, тем больше должен быть угол a. Однако чрезмерная его величина приводит к выкрашиванию витков режущей части. Для глухих отверстий применяют метчики с меньшим углом a, чем для сквозных. Можно рекомендовать угол a для машинных метчиков 8—10°, однако всегда следует учитывать тердость, вязкость и прочность обрабатываемого материала, для чего служат следующие графики:

|

|

|

|

У ручных нешлифованных метчиков затылование производится только по режущей части. Калибрующая часть оставляется без затылования, так как иначе: 1) уменьшается опорная поверхность; 2) при последующих заточках метчик скоро теряет свой размер по диаметру; 3) появляется опасность, что при обратном вращении метчика может произойти защемление стружки между затылованной поверхностью и нарезанной резьбой, срыв ее и даже поломка метчика.

Для того чтобы метчик имел достаточную опорную поверхность, хорошее ее направление в работе и допускал большое количество переточек, затылование необходимо производить не на всю ширину пера, а оставлять на нем неснятую полоску до 1/3 ширины пера.

Для шлифованных метчиков необходимо затылование также и на калибрующей части, так как иначе в процессе работы получается значительное прилипание (приваривание) частиц металла к виткам резьбы метчика, и нарезание в каждом последующем отверстии делается все труднее. Это может привести к поломке метчика. Для уменьшения трения затылование производится не только по наружному диаметру, но также и по всему профилю резьбы метчика. Величина затылования должна быть минимальной во избежание защемления стружки при обратном вращении. Она может быть определена из расчета понижения пера на 0,014—0,019 ширины пера или 0,004—0,006 длины шага между зубьями. В этом случае задний угол на боковых сторонах резьбы равен 15—20'.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.