Пазовые штампы используются при штамповке пазов статора или ротора (якоря) на пазовых пресс-автоматах. Штампы могут вырубать пазы, разделять заготовки ротора и статора, одновременно с вырубкой пазов обсекать наружный диаметр. На рис.1 показана конструкция штампа для пробивки пазов статора. К столу пресса болтами прикреплена плита матрицы 11 с установленной на ней матрицей 10. Два штифта 9 фиксируют матрицу в плите. Пуансон 8 закреплен в пуансонодержателе 6, который скреплен с плитой 4. Между пуансонодержателем и плитой проложена термически обработанная прокладка 5, предохраняющая пуансон от расшатывания.

К пуансоно-держателю винтами 2 прикреплен сбрасыватель 7, который скользит по пуансо-

ну и отжимается двумя пружинами 1. Когда пружина находится

в свободном состоянии, сбрасыватель перекрывает режущие кромки пуансона на

0,5—1 мм. Верхняя часть штампа закреплена в прессе при помощи хвостовика 3.

Работа штампа происходит следующим образом. Штампуемый лист кладут на матрицу.

При включении пресса верхняя часть штампа опускается. Сначала сбрасыватель 7

прижимает лист к матрице 10. Затем пуансон, сжимая пружины съемника,

углубляется в матрицу и вырубает паз. При ходе штампа вверх пуансон выйдет из

пробитого в листе отверстия, пружины придут в свободное состояние, и съемник

поднимется вверх. После вырубки паза заготовка поворачивается на одно пазовое

деление, и происходит вырубка следующего паза.

ну и отжимается двумя пружинами 1. Когда пружина находится

в свободном состоянии, сбрасыватель перекрывает режущие кромки пуансона на

0,5—1 мм. Верхняя часть штампа закреплена в прессе при помощи хвостовика 3.

Работа штампа происходит следующим образом. Штампуемый лист кладут на матрицу.

При включении пресса верхняя часть штампа опускается. Сначала сбрасыватель 7

прижимает лист к матрице 10. Затем пуансон, сжимая пружины съемника,

углубляется в матрицу и вырубает паз. При ходе штампа вверх пуансон выйдет из

пробитого в листе отверстия, пружины придут в свободное состояние, и съемник

поднимется вверх. После вырубки паза заготовка поворачивается на одно пазовое

деление, и происходит вырубка следующего паза.

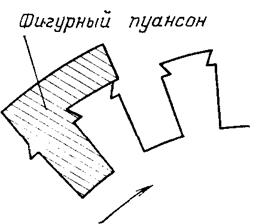

На рис.2 показана схема штамповки листа якоря машины постоянного тока. Штамп пробивает один паз и обсекает наружный диаметр листа.

Усилие вырубки.

Усилие вырубки необходимо знать для правильного выбора пресса. Номинальное усилие вырубки определяется по формуле

Р=Р·К+РС ,

где Р - требуемое расчетное усилие вырубки (пробивки), Н;

К - коэффициент, учитывающий влияние неравномерности толщины материала, затупление режущих кромок штампа и т. п. (рекомендуемое значение (1,3—1,6); РС - усилие сжатия прижимного (съемного) устройства, Н.

Требуемое расчетное усилие вырубки (пробивки) в штампах с параллельными режущими кромками находится по формуле:

Р = Р·S·Тср;

а со скошенными режущими кромками

Р = P·S·Tcp/К

где Р - периметр одновременно вырубаемого (пробиваемого) контура, м; S - толщина штампуемого материала, м; Тср - сопротивление материала срезу, Па; К - коэффициент, зависящий от наклона кромок и равный 0,2—0,6.

Усилие сжатия прижимного (съемного) устройства следует принимать Рс = (0,05— 0,1)·Р, кгс. После расчета требуемого усилия вырубки выбирают пресс, при этом номинальное усилие пресса Рном должно быть больше усилия вырубки.

17. Сборка магнитопровода ЭМ. Способы крепления пакетов. Борьба с веером зубцов.

1) Ориентировка листов по шихтовочному знаку (листы можно собрать только одной стороной). Оправка вращается, на нее накидываются листы.

1) вертикальный (для каждого диаметра необходимы разные оправки), 2) горизонтальный. Пакет набирается на оправке, скрепляется, сварка по наружному диаметру в среде аргона неплавящимся электродом – выступ расплавляется (не менее 3 канавок);

2) с помощью скоб. Скобы приваривают к крайнему листу и разгибают.

3) с помощью шпилек (развальцовываются). 4) склеивается клеем. Возможна сборка непосредственно на вал и крепление с помощью втулок, шайб. 5) залитая алюминиевая обмотка.

Способы шихтовки: 1) по количеству листов (допуск по толщине листа ±10%) – неточный способ. 2) дозирование по длине. 3) метод взвешивания. Если есть радиальные каналы, то нужно делать значительно точнее (для этого применяются специальные распорки).

В крупных ЭМ пакет набирают с уступом для уменьшения потоков рассеяния.

Скос пазов выполняется для уменьшения шумов и зубцовых гармоник, м.б. выполнен на статоре и на роторе. В АД обычно делается на статоре.

Различают размеры паза в свету и в штампе (в свету <). Обработка пазов после сборки: 1)обработка вручную (напильником). 2) обработка с помощью станков методом протяжки, зубья делятся на режущие и калибрующие (последние 4-5 зубьев). Сталь Р18ХВГ.

3) химический способ обработки – в раствор ортофосфорной кислоты (t=80-90°C) 1,5-2 мин, промывка, сушка. 4) гидроабразивная очистка. 5) дробеструйная очистка (под действием сжатого воздуха в камере).

После сборки не д.б. распушения зубцов (шум, повреждение изоляции).

1) сваривание крайних листов точечной сваркой, 2) склейка пакета, 3) крайние листы делают более толстыми, 4) с торца к листу прикладывают пластмассовые втулки, 5) зубцовые пальцы (для крупных ЭМ). На листах не д.б. заусенцев и они д.б. покрыты.

После штамповки – операция снятия заусенцев и изолировки. Допустимая величина заусенцев 0,08 мм. Снимают заусенцы на специальных гратосъемных станках:

1 – подъемный стол, 2 – электромагнитное подающее устройство, 3 – конвейер, 4 – подающие валики, 5 – нажимные валики, 6 – абразивные валики, 7 – транспортер.

18. Изолировка электротехнической стали.

1) изолировка лаком (ЛБС1, КФ-965, №302, 303, КО-916). В качестве растворителя используется Уайт-спирит, скипидар, керосин, эфир. Нанесение лака осуществляется с помощью лакировочных машин.

Две стадии: 1) нанесение лаковой пленки, 2) горячая сушка листов.

Сушка при t=160-180°C 2-3 мин в терморадиационных печах (лаком КО-916 при больших температурах). Толщина слоя 5-10 мкм (при двукратном нанесении 12-15 мкм). К-т заполнения пакета 0,93-0,95. Качество проверяется выборочно визуально (не д.б. подтеков, приливов). Минимальное сопротивление проверяется с помощью приборов (40 Ом, 55 Ом – гидрогенераторы. 80 Ом - турбогенераторы).

|

Предприятие |

Температура, °С |

Скорость движения конвейера, м/мин |

||

|

I |

II |

III |

||

|

Электросила |

800 |

600 |

120 |

18-24 |

|

Уралэлектротяжмаш |

500-540 |

570-700 |

280-380 |

15-20 |

|

ЗИмВ.И. |

600 |

350-400 |

- |

12 |

|

Сибэлектротяжмаш |

450 |

650 |

360-400 |

15-20 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.