1) Однооперационный автоматический. Штамповка в многопозиционных штампах последовательного действия.

2) Многооперационный. Вырубка в совмещённых (компаундных) штампах. В этих штампах готовая деталь получается за один удар. Но штамп сложный. Изделие необходимо удалять из зоны штамповки, поэтому высота открытия штампа должна быть большой 200…300 мм поэтому скорость вырубки мала, появляется вероятность травмирования рук рабочего. Также при большом открытии штампа появляется люфт. Чтобы этого не было используются специальные направляющие (шариковые)

3) Смешанный. Вырубка круглых заготовок на “Маточных” прессах и последующая штамповка на пазовых прессах, которые позволяют вырубать не полностью лист, а 2…3 паза, затем поворотный механизм поворачивает и вырубаются по кругу остальные пазы. Необходимо очень точное поворотное устройство, чтобы не было несимметрии магнитной цепи. Пазовые прессы легко изготовить и их используют ри опытном и мелкосерийном производствах.

При штамповке холоднокатаной стали с диаметром до 250 мм используется первый способ. Для магнитьпроводов диаметром до 170 мм применяется двухрядная штамповка.

Технология автоматической штамповки предъявляет к прессовым автоматам высокие требования:

– высокая производительность;

– точная подача ленты;

– повышенная жёсткость конструкции;

– отсутствие деформации и люфтов.

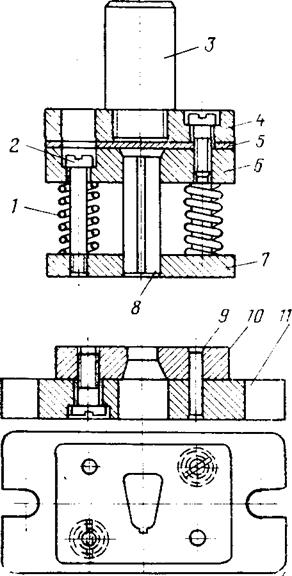

Общий вид штамповочной установки

Правильное устройство имеет 7 валиков. Лента выравнивается и не застревает при штамповке. Подающее устройство (ПУ) предназначено для подачи ленты в зону штамповки на 1 шаг.

ПУ:

1) Валковое

Точность подачи 0,6 мм.

Точность подачи 0,6 мм.

2) Клещевого типа

точность подачи 0,1…0,2 мм.

точность подачи 0,1…0,2 мм.

3) Типа Фергюсон. Точность ![]() реально

реально

![]() .

.

Пресс.

Его производительность определяется количеством ударов

в минуту. Чаще всего определяется производительность работы установки по

скорости движения ленты. ![]() м/мин. Штамп

изготавливается обычно каждым заводом самостоятельно. Обычно 30…40% затрат при

штамповке идёт на изготовление штампов.

м/мин. Штамп

изготавливается обычно каждым заводом самостоятельно. Обычно 30…40% затрат при

штамповке идёт на изготовление штампов.

Готовое изделие (лист статора или ротора) получается за 4…5 ударов.

I удар: вырубаются 4 отверстия для ловителей, отверстия под вал и пазы ротора.

II удар: пазы статора предварительно.

III удар: ротор вырубается по контуру, пазы статора окончательно.

IV удар: лист статора идёт по контуру на провал.

Особенность такой штамповки заключается в том, что паз статора вырубается за два приёма.

Это позволяет повысить стойкость штампа.

Четырёхпозиционная схема штамповки имеет недостатки:

– при обработке пазов в листе статора возникает необходимость углубления шлицев в лист ротора иначе пазы будут иметь на вершинах острые выступы или окажутся нераскрытыми.

– маленькое расстояние между вырубаемыми контурами на III и IV позициями, т.е. жёсткость штампа на этих позициях недостаточна. Поэтому имеет место V – позиция штамповка.

V – позиционная штамповка:

I – пазы ротора, отверстия под вал и 4 отверстия для ловителей;

II – ротор вырубается по контуру, идёт на провал;

III – вырубаются пазы статора;

IV – пропущенная позиция;

V – статор вырубается по контуру, идёт на провал.

Штамп получается жёстким, надёжным, но имеет большую длину и создаётся не соосность наружного и внутреннего контура листа статора, и наружного контура и отверстия под вал ротора. Эта не соосность удаляется дальнейшей механической обработкой ротора. При вырубке шлицов ротора желательно делать паз ротора закрытым (с перемычкой 0,15…0,2 мм). Этим ликвидируется опасность углубления пазов ротора в статорный лист и при заливке алюминия не вытекает из паза в пресс-форму, а раскрытие паза обеспечивается при механической обработке пакета ротора.

Режущие кромки штампов конструктивно выполняются следующим образом:

Зазор между матрицей и пуансоном выбирается в зависимости от толщины листа:

![]()

В отечественных штампах: ![]() то S листа.

то S листа.

Если удалять отходы с помощью механического привода то высокой скорости штамповки нельзя достигнуть.

Разработали новый метод рубки, когда изделия выносятся самой лентой.

VII позиционный штамп:

I – вырубка пазов ротора и отверстий под ловители;

II – вырубка пазов статора без шлицев;

III – пробивка отверстия под вал и лист ротора по наружному диаметру, лист ротора идёт на провал, а затем вдавливается обратно в полосу для транспортировки;

IV – лист ротора выталкивается из стали, идёт на провал;

V – зачистка статора по внутреннему диаметру на величину δ, пробивка шлицов в пазах статора и вырубка посадочных площадок по наружному контуру статора;

VI – холостая;

VII – вырубается контур статора и статор идёт на провал.

Необходимое условие использования VII – позиции штампов: применение электротехнической рулонной стали и сталь должна быть термообработана.

Обычная стойкость штампа 2…3 млн. ударов. Через 50…100 тыс. ударов производят переточку штампов. Поверхность матрицы шлифуют на 0,2 мм.

Расходы при штамповке:

8,3% – стоимость оснастки;

2,1% – стоимость оборудования;

1,4% – ремонт, заточка, обслуга;

0,6% – зарплата;

87,6% – стоимость электротехнической стали.

Пресс типа “Бакинец” стоит10 т.р.

Немецкий “Шулер” стоит 100 т.р.

Стоимость штампов из материалов более новых Х6Ф4М, Х12Ф4М в 1,4 раза выше чем из Х12М.

Для диаметра листа магнитопровода от 200 до 630 мм разработан метод последовательной штамповки на системе “Тандем”: штамповка ведётся на двух прессах.

ПУ – подающее устройство

I – пресс вырубает лист ротора, II – лист статора. Оба пресса работают синхронно. Это позволяет использовать прессы с меньшим усилием и большим числом ходов, высокая производительность пресса, малые габариты штампа.

Штамповка листов с диаметром 400…900 мм.

Эти листы штампуют на универсальных прессах с усилием 5000 кН. Для этих прессов применим также совмещённый метод штамповки, т.е. вырубка круглой заготовки выполняется на универсальных прессах, а последующие операции на пазовых штампах.

16. Штамповка на пазовых прессах. Усилия вырубки.

16. Штамповка на пазовых прессах. Усилия вырубки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.