Таблица 6

Размеры колесных пар

|

Наименование |

|

|

1 |

2 |

|

Расстояние между внутренними гранями колес L у колесных пар вагонов, эксплуатируемых в поездах со скоростью движения до 120 км/ч |

|

|

Диаметр колес D по кругу катания колесных пар всех типов (кроме типа РУ – 1050) типа РУ – 1050 |

950+14 1050+14 |

|

Расстояние от торца шейки оси до внутренней грани колеса колесной пары типа РУ1 - 950 РУ1Ш - 950 РУ - 950 РУ – 1050 |

374 388 420 445 |

|

Разность расстояний между внутренними гранями колес в одной колесной паре, не более |

1,5 |

|

Разность диаметров колес по кругу катания в одной колесной паре, не более |

1,0 |

|

Разность расстояний от торцов шеек оси до внутренних гранях ободьев колес с одной и другой стороны колесной пары, не более |

3,0 |

|

Отклонение от соосности кругов катания колес относительно оси базовой поверхности, не более |

1,0 |

Характеристики пружин рессорного комплекта указаны в таблице 7.

Таблица 7

Характеристики пружин рессорного комплекта

|

Наружная |

Внутренняя |

|

|

Высота в свободном состоянии, мм |

|

|

|

Средний диаметр, мм |

170 |

111 |

|

Диаметр прутка, мм |

30 |

21 |

|

Число прутков: полное Рабочее |

5,5 4 |

7,95 6,45 |

|

Масса, кг |

14,8 |

7,4 |

|

Навивка |

правая |

левая |

|

Гибкость рессорного комплекта, мм/Н |

2,2610-4 |

|

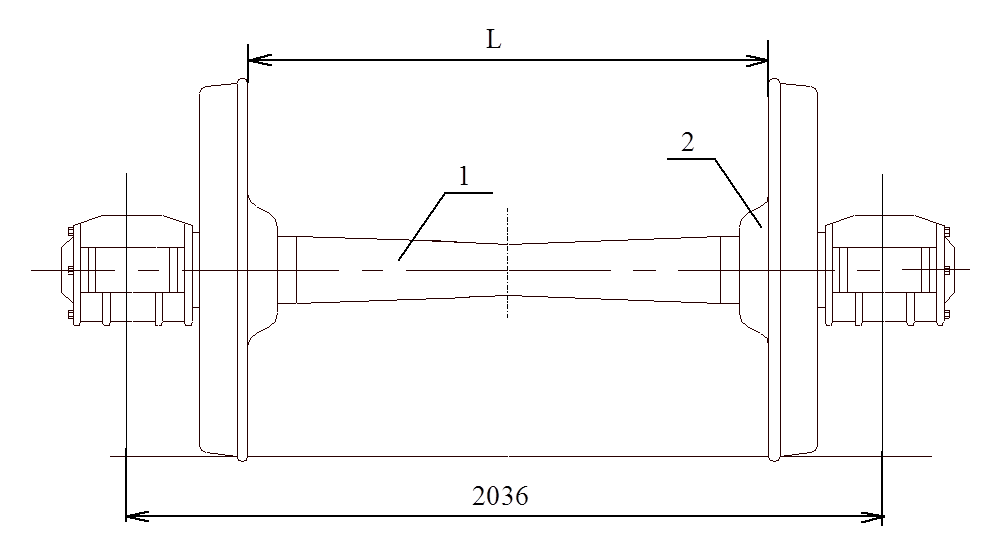

а)

б)

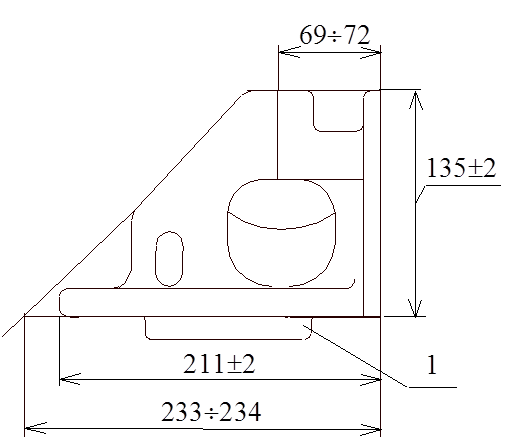

Рис. 4. Колесная пара с буксовыми узлами, а - колесная пара; б - буксовый узел; 1 - ось; 2 - колесо; 3 - гайка; 4 - планка стопорная; 5 - крышка;

6 - крышка крепительная; 7 - лабиринт; 8 - роликоподшипник задний;

9 - роликоподшипник передний

Рис. 5. Фрикционный гаситель колебаний

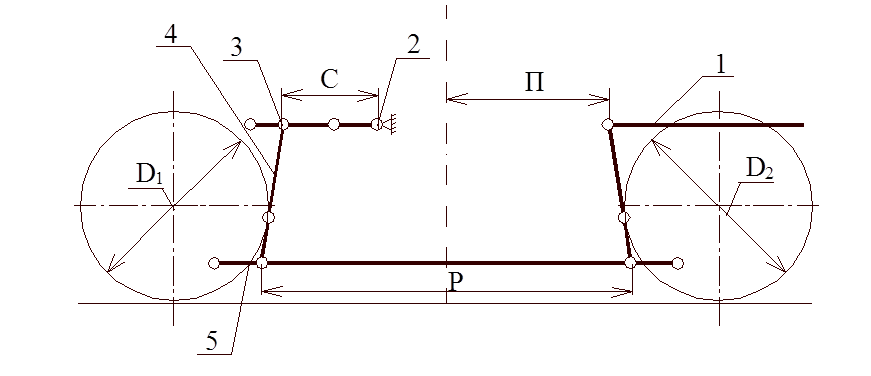

После подкатки колесных пар, при сборке рычажной передачи, монтажные размеры: С, П, Р (для композиционных колодок) определяют по среднему диаметру колес

.

.

Для колес большого диаметра (![]() = 935 - 964 мм) должно быть

Р=950 мм (наименьшее, размер между валиками с каждого конца – 80 мм); П=350–450

мм: для

= 935 - 964 мм) должно быть

Р=950 мм (наименьшее, размер между валиками с каждого конца – 80 мм); П=350–450

мм: для ![]() = 950 – 964 мм – С=227 мм, для

= 950 – 964 мм – С=227 мм, для ![]() = 935 – 946 мм С=127 мм (наименьшее,

размер между соседними валиками на серьге – 50 мм).

= 935 – 946 мм С=127 мм (наименьшее,

размер между соседними валиками на серьге – 50 мм).

Для колес малого диаметра (![]() < 865 мм)

должно быть Р=1110 мм, (наибольшее); П=350-450 мм, С=227 мм (наибольшее). Для

< 865 мм)

должно быть Р=1110 мм, (наибольшее); П=350-450 мм, С=227 мм (наибольшее). Для ![]() = 864-934 мм П=350-450 мм, размер С

может быть 127, 177 или 227 мм, размер Р – 980 или 1060 мм.

= 864-934 мм П=350-450 мм, размер С

может быть 127, 177 или 227 мм, размер Р – 980 или 1060 мм.

Рис. 17. Схема рычажной тормозной передачи двухосной тележки грузового вагона, П – расстояние от шкворня до валика горизонтальной тяги; 1 – горизонтальная тяга; 2 – кронштейн мертвой точки; 3 – серьга; 4 – вертикальные рычаги; 5 – распорная тяга

На железных дорогах России имеются также тележки типа МТ – 50 с комбинированным рессорным комплектом (рис. 5), которые по ходовым качествам значительно уступают тележкам типа ЦНИИ – Х3.

В соответствии с ГОСТ 27.002 – 83 неисправным состоянием объекта (тележки) считается состояние, когда тележка не удовлетворяет хотя бы одному из требований нормативно-технической и конструкторской документации.

Если тележка не способна выполнить заданные (требуемые) функции, такое состояние называют неработоспособным, а переход в неработоспособное состояние называют отказом. В случае отказа тележки вагон должен быть изъят из рабочего парка для ремонта (отцеплен для выполнения текущего ремонта).

К основным заданным функциям тележки относится обеспечение безопасности движения.

Ремонт тележки можно представить как восстановление работоспособного состояния.

По ГОСТ 27.002 – 83 предельным состоянием называют такое состояние объекта, когда дальнейшее применение его по назначению недопустимо или нецелесообразно, или работоспособного состояния невозможно или нецелесообразно.

В соответствии с ГОСТ 9246 – 79 для тележек модели 18 – 100 установлены следующие сроки службы:

- назначенный до списания боковых рам и надрессорной балки – 30 лет;

- назначенный до предельного состояния (до восстановления капитальным ремонтом) – 8 лет;

- назначенный до первого деповского ремонта – 3 года.

Гарантийный срок службы тележки кроме быстро изнашиваемых деталей, установлен два года.

Чтобы правильно выбрать метод восстановления и технологический процесс необходимо установить вид изнашивания.

В соответствии с ГОСТ 23002-78 различают следующие виды изнашивания:

* механическое - происходит в результате механических воздействий;

* коррозионно-механическое - изнашивание происходит в результате механического воздействия, сопровождаемого химическим взаимодействием материала со средой;

* абразивное - механическое изнашивание в результате режущего или царапающего действия твердых частиц, находящихся в свободном или закрепленном состоянии;

* эрозионное - механическое изнашивание в результате воздействия потока жидкости и (или) газа;

* гидроэрозионное - эрозионное изнашивание, вследствие потока жидкости (газа);

* гидроабразивное - эрозионное изнашивание вследствие потока жидкости и абразивных частиц;

* усталостное - механическое изнашивание в результате усталостных разрушений при повторных деформациях микрообъемов материала поверхностного слоя;

* кавитационное - гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются близи поверхности, что создает повышение давления или температуры;

* окислительное - коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окружающей окислительной средой;

* электроэрозионное - эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.