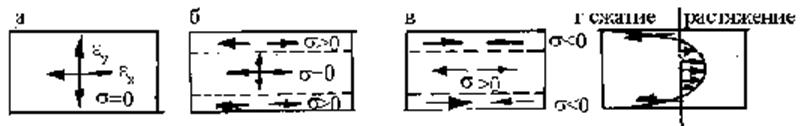

Неправильный выбор режима может привести к появлению на этом этапе закалочных трещин, особенно в телах сложной формы. Центральная зона остается горячей, пластичной и релаксирует возможные напряжения, в целом напряжения в поверхностном слое на этом этапе близки к нулю или даже присутствуют небольшие напряжения растяжения. При дальнейшем охлаждении внутри объема происходит сжатие и образование структуры с равновесными для комнатной температуры расстояниями между атомами. Этому процессу препятствует поверхностный слой, где расстояния между атомами - неравновесные. Поэтому в поверхностном слое возникают сжимающие напряжения, а внутри объема - растягивающие. Если теперь на лист действовать растягивающей нагрузкой (сжимающим нагрузкам все твердые тела противостоят хорошо), то разрушение поверхностного слоя начинается только после того, как будут компенсированы упругие остаточные напряжения сжатия.

|

Рис. 2.2.9. Схема формирования остаточных напряжений сжатия в листовом материале при закалке: а - при нагреве стекло свободно расширяется, напряжения отсутствуют; б - при быстром охлаждении структура поверхностного слоя фиксируется высокотемпературным расположением атомов, центральная зона пластична и релаксирует напряжения поверхностного слоя; в - центральная зона остывает и термически сокращается, в ней формируются остаточные напряжения растяжения, а в поверхностных слоях - напряжения сжатия; г - эпюра остаточных напряжений после закалки

Прочность закаленных стекол достигает 200...300 МПа при воздушной закалке и 400... 500 МПа при закалке в жидкости (против 30…60 МПа для обычного стекла после механической обработки). Еще больший эффект - рост до 800 МПа - достигается при термофизической обработке, заключающейся в закалке стекла с последующим травлением поверхности. Комбинация закалки стекла с травлением поверхности позволяет увеличить прочность стекла в 10...20 раз.

Рассмотрению разнообразных случаев воздействия равномерных и неравномерных во времени и пространстве тепловых потоков посвящены специальные исследования, особенно широко проводимые в двигателестроении и авиационной промышленности. Циклические термические напряжения, обусловленные воздействием перемежающихся температур, а также способность изделия противостоять термическому удару характеризуются термической стойкостью изделия.

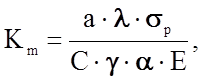

Изделия разрушаются в том случае, если возникающие вследствие термических (или суммарных с термическими) напряжений силы растяжения, сжатия или сдвига превосходят допустимый предел прочности материала этого изделия. Эмпирически установлено, что характеризовать термическую стойкость можно некоторым интегральным коэффициентом термической стойкости Km:

(2.2.43)

(2.2.43)

где l - коэффициент теплопроводности материала; sp- предел прочности при разрыве; С - теплоемкость; g - плотность; a - ТКЛР; Е - модуль упругости. Коэффициент «а» зависит от формы изделия и условий механического и термического нагружения и должен определяться экспериментально для каждой группы идентичных изделий и близких условий эксплуатации.

Например, определяется число

теплосмен n, при котором изделие полностью или частично

разрушается вследствие нагревания до температуры Т со скоростью ![]() (град/мин) и последующего медленного

или резкого охлаждения на воздухе или в другой среде. В частности, огнеупоры часто

испытывают нагревом до 800оС с последующим охлаждением в воде при

20°С. В лабораториях испытания производят на специальных образцах в виде

балочек, однако в ответственных случаях производят и натурные испытания

серийных изделий.

(град/мин) и последующего медленного

или резкого охлаждения на воздухе или в другой среде. В частности, огнеупоры часто

испытывают нагревом до 800оС с последующим охлаждением в воде при

20°С. В лабораториях испытания производят на специальных образцах в виде

балочек, однако в ответственных случаях производят и натурные испытания

серийных изделий.

На термическую стойкость гетерогенных структур керамики сильно влияют их макро- и микроструктура. Материал с пористой зернистой структурой, как правило, более стоек, чем монолитный, плотный. В плотных структурах отмечается тенденция к улучшению термостойкости у крупнозернистых материалов.

Термические напряжения, возникающие в ходе термической обработки изделия, как правило, приводят к формированию поля остаточных напряжений в охлажденном изделии. Остаточные напряжения могут играть как положительную, так и отрицательную роль в процессе эксплуатации изделия; как правило, остаточные напряжения растяжения вредны, а напряжения сжатия полезны.

Закалка, как результат воздействия резкого градиента температуры, вызывающего, с одной стороны, значительные температурные напряжения, а с другой - фиксирующих высокотемпературные состояние внутренней структуры, представляет собой пример теплового удара. Как правило, лишь пластичные материалы могут выдержать воздействие теплового удара без разрушения, поэтому подбор температуры и режима охлаждения при закалке должны являться предметом тщательного экспериментального исследования в каждом конкретном случае.

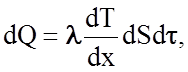

Теплопроводностью называют свойство материалов передавать энергию хаотического или колебательного движения от одной поверхности к другой. Это свойство является определяющим для таких металлов, как медь, алюминий, широко применяемых при изготовлении теплоотводящих радиаторов в электронике и, в особенности, для большой группы теплоизоляционных материалов, применяемых для устройства наружных стен и покрытий зданий, сооружений, тепловых агрегатов. От этого качества решающим образом зависят многие параметры технологического процесса производства изделий.

Количество тепла dQ, передаваемого через любую площадку dS

внутри тела (например, стержня, нагреваемого с одного конца - рис. 2.2.10, Т2> Т1) за время dt можно найти из известного уравнения Фурье:

(2.2.44)

(2.2.44)

где коэффициент l [Вт/(м×град)] есть коэффициент теплопроводности.

На сегодняшний день нет строгой теории, позволяющей количественно определить величину этого коэффициента даже для чистых однородных монокристаллических или поликристаллических веществ. Задача многократно усложняется, если возникает такая потребность в отношении многофазных и многокомпонентных систем, в том числе и для аморфных веществ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.