Рост зерен может происходить и независимо от первичной рекристаллизации. При этом некоторые зерна растут, а некоторые уменьшаются в размере и могут исчезнуть вообще. Движущей силой этого процесса является разницу между величинами свободных энергий исходного тонкозернистого материала и формирующегося крупнозернистого. Установлено, что скорость движения границы зерна пропорциональна ее кривизне, движение границы происходит вследствие скачков отдельных атомов через границу. Энергия активации этого процесса приблизительно равна энергии активации поверхностной диффузии, скорость процесса описывается уравнением вида

(2.2.65)

(2.2.65)

одинакового с уравнением диффузии (2.2.51). У

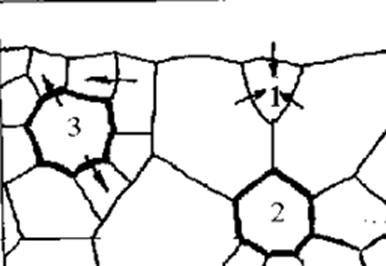

границ, равноценных в энергетическом отношении, величины двугранных углов

пересечения одинаковы и равны 120о, что соответствует шестигранным

(в сечении) зернам. Зерна с меньшим числом граней имеют границы, выгнутые от

центра, и при нагреве межзеренные границы мигрируют к центру своей кривизны

(рис. 2.2.22).

одинакового с уравнением диффузии (2.2.51). У

границ, равноценных в энергетическом отношении, величины двугранных углов

пересечения одинаковы и равны 120о, что соответствует шестигранным

(в сечении) зернам. Зерна с меньшим числом граней имеют границы, выгнутые от

центра, и при нагреве межзеренные границы мигрируют к центру своей кривизны

(рис. 2.2.22).

Рис.2.2.22.Схематическое изображение изменения размеров и формы зерен в процессе рекристаллизации поликристалла. Стрелками показаны направления движения некоторых границ

Движению границ зерен препятствуют дефекты типа пор и включений инородной фазы. Это используется для получения гомогенной мелкозернистой структуры, обладающей, как правило, более высокими механическими свойствами в сравнении с крупнозернистой, но худшими магнитными свойствами и меньшей электропроводностью.

Вторичная или собирательная рекристаллизация обусловлена неравномерным или прерывистым ростом крупных зерен за счет поглощения однородных по размеру мелких зерен. Движущей силой этого вида кристаллизации является разница в поверхностном натяжении границ зерен различной величины, в конечном итоге суммарная площадь поверхности границ уменьшается в сравнении с мелкозернистой структурой, что и определяет энергетическую выгодность процесса.

Вторичная рекристаллизация является обычным явлением в материалах на основе окислов, титанатов, карбидов и ферритов, в которых рост зерен в процессе спекания сдерживается порами и частицами второй фазы. Поскольку размер зерен структуры оказывает заметное влияние на свойства конечного продукта, то требуется контроль над этим процессом. Например, вторичная рекристаллизация ферритов полезна, крупнозернистая ориентированная структура формируется в сильном магнитном поле.

В других случаях, когда чрезмерный рост зерна снижает механические свойства (особенно характерно для металлов), требуется предпринимать специальные меры (например, введение тугоплавких мелкодисперсных частиц), полезным может оказаться и введение примеси, изменяющей энергию активации диффузионных явлений.

Другим процессом изменения структуры в ходе обжига является изменение размера и формы пор. Сформованное, но не обожженное изделие состоит из отдельных зерен, разделенных порами, количество которых достигает 25...60 об. %, таков же уровень пористости и при производстве клинкера (30...50%). Регулирование пористости требуется как в сторону уменьшения для максимального повышения прочности, просвечиваемости и теплопроводности, так и в сторону увеличения - для уменьшения теплопроводности (керамзит, шамот, пенобетон).

Движение атомов, происходящее в процессе спекания, может обеспечиваться несколькими механизмами: диффузией и самодиффузией, протекающей в поверхностном слое и в объеме; пластическим течением материала под действием как внутренних, так и специально создаваемых внешних нагрузок; переносом вещества через паровую фазу в процессе испарение - конденсация.

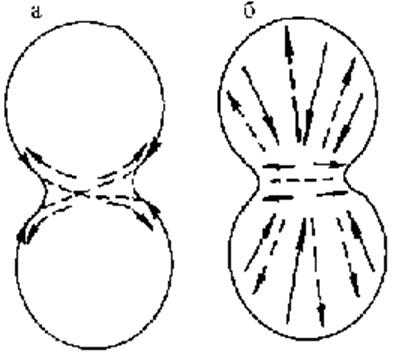

Рис.2.2.23.Поверхностная (а) и объемная (б) диффузия в

процессе спекания частиц. Пунктирными стрелками показано движение вакансий,

сплошными - атомов

Рис.2.2.23.Поверхностная (а) и объемная (б) диффузия в

процессе спекания частиц. Пунктирными стрелками показано движение вакансий,

сплошными - атомов

Закономерности диффузионного переноса вещества и пластической деформации были рассмотрены выше. Отметим здесь лишь особенности, связанные с динамикой пор. В этом случае площадь контакта можно рассматривать как источник вакансий, а свободные поверхности - как стоки вакансий. В итоге на начальной стадии нагрева процесс выглядит как перенос вещества с поверхностных участков частиц в зону перемычек (поверхностная диффузия), при повышенных температурах решающую роль начинает играть объемная диффузия (рис.2.2.23). Рост перемычек сопровождается изменением формы пор и уменьшением их размеров.

Остающиеся поры продолжают быть связанными с поверхностями границ исходных частиц до тех пор, пока вторичная рекристаллизация не приведет к их поглощению большими зернами, это соответствует уровню пористости около 10%. Далее скорость уплотнения резко падает и без участия жидкой фазы дальнейшее уменьшение пористости труднодостижимо.

Перенос вещества в процессе испарение - конденсация становится возможным лишь при упругости паров 10-6…10-5 МПа, что реально лишь при высоких температурах (например, для карбида кремния температура составляет 2200…2400оС). Поэтому спекание по этому механизму применяется в небольшом числе систем.

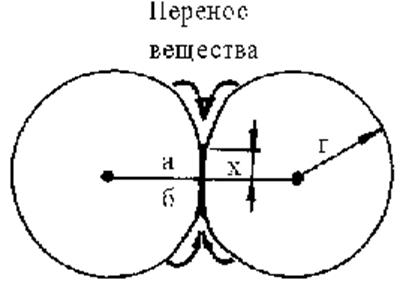

Построение физико-математической модели, описывающей этот процесс, включает исследование процессов испарения и конденсации веществ. На рис.2.2.24 представлена схема нагрева системы из двух контактирующих частиц сферической формы. Вообще частица имеет положительный радиус кривизны и над ее поверхностью равновесная упругость пара несколько выше, чем над плоской поверхностью того же вещества. В зоне контакта частиц кривизна уменьшается и даже может быть отрицательной за счет сил тяжести или технологического воздействия (спекание под давлением).

Рис.2.2.24. Спекание частиц по механизму испарение -

конденсация

Рис.2.2.24. Спекание частиц по механизму испарение -

конденсация

Наличие разности давлений пара и побуждает перенос вещества в зону перемычки, слияние частиц и рост новообразований.

Детальное описание кинетики твердофазного спекания по различным механизмам, а также с участием жидкой фазы, как и анализ различных сопутствующих явлений, можно найти, например, в монографии У.Д.Кингери.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.