Из цветных металлов для изготовления мелкомодульных зубчатых колес применяют бронзы БрОФ10-1, БрАЖ9-4, а для тихоходных передач – латунь ЛС59-1. Положительное качество цветных металлов – пониженные потери на трение.

Зубчатые колеса из синтетических материалов (рис. 4.7). В точных механизмах, в частности в механизмах ЭВМ, печтатающих устройствах средств оперативной печати широко применяют зубчатые колеса из синтетических материалов. Эти материалы обладают высокой упругой податливостью (жесткость в 20…50 разменьше, чем в передачах из металлических колес); износостойкостью, демпфирующей способностью, коррозионной стойкостью и другими свойствами, обеспечивающими плавную, бесшумную работу передач при высоких скоростях движения. Экспериментально установлено, что уровень шума полимерной и металлополимерной зубчатых передач на всех скоростных режимах значительно ниже уровня шума стальных колес. Использование зубчатых передач из синтетических материалов во внешних устройствах ЭВМ позволяет уменьшить шум почти на 70%, что улучшает условия работы операторов. Кроме того, при выполнении шестерни из металла, а колеса – из синтетического материала хорошо гасятся динамические колебания и интенсивно отводится (через металлическую шестерню) теплота, образующаяся вследствие трения зубьев. При проектировании комбинированных передач ширину металлической шестерни назначают несколько больше ширины колеса, чтобы предотвратить неравномерный износ его зубьев по длине.

Момент инерции зубчатых колес из синтетических материалов в 4…5 раз меньше, чем у одинаковых по размерам металлических колес; следовательно, время разгона и выбега (остановки) механизма может быть значительно сокращено. Эта особенность зубчатых передач из синтетических материалов весьма существенна для механизмов, у которых пуск и остановки повторяются десятки раз в секунду. Зубчатые колеса из синтетических материалов могут работать без смазки. При этом для повышения износостойкости зубьев и снижения коэффициента трения целесообразно перед сборкой выдержать колеса в масле.

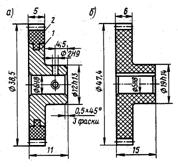

Рисунок 4.7 – Конструкция зубчатого колеса из синтетических материалов

Геометрия зацепления и методика выбора основных параметров (числа зубьев, передаточного отношения, модуля) металлических и синтетических колес принципиально одинаковы. Некоторые особенности этих расчетов, связанные с технологией изготовления, рассмотрены в специальной литературе .

Конструкция колес из синтетических материалов имеют некоторую специфику. На рис.4.7, а показана конструкция зубчатого колеса механизма печати, состоящего из металлического центра 1 и синтетического венца 2 (из полиамидной смолы). Смола заливается на обод втулки под давлением. На рис.4.7, б показана одна из конструкций зубчатых колес из текстолита. Такие колеса можно крепить на валах с помощью шпонок, при этом напряжение смятия не должно превышать 7,5…10 МПа. В других конструкциях пластмассовых колес для надежного их крепления на валах применяют металлические втулки или фланцы.

5. Червячные, планетарные и фрикционные передачи

5.1. Червячные передачи

Червячные передачи применяются в тех случаях, когда оси валов перекрещиваются в пространстве.

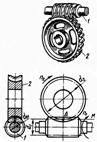

Червячные передачи состоят из червяка-винта 1 с определенным профилем винтовой нарезки и червячного колеса 2 (рис. 5.1).

Рисунок 5.1 – Внешний вид и схема червячной передачи

Передача движения осуществляется по принципу винтовой пары. Обычно ведущим звеном является червяк 1, а ведомым – колесо 2. Возможно и наоборот.

В зацеплении контакт витков червяка и зубьев червячного колеса осуществляется по линии, к тому же со значительным скольжением. Поэтому из‑за значительных потерь в зацеплении червячные передачи используются для передачи малых и средних мощностей (до 50 кВт), хотя встречаются и до 200 кВт.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.