∆φn6=∆φ56к+![]() .

.

. Этот же результат можно получить и проще:

∆φn6=∆φn1/i16=∆φn1/(i12i34i56).

Подставив в формулы для ∆φn1 и ∆φn6 значения величин, получим наименьший мертвый ход трехступенчатой зубчатой передачи: звено приведения – шестерня 1

∆φn1=9,76+9,76∙5,1+7,93(5,1∙4,2)=229,4 угл. мин =3˚49΄24˝;

звено приведения – колесо 6

∆φn6=[7,93+9,76/4,2+9,76/(5,1∙4,2)]/3,3=3΄15˝.

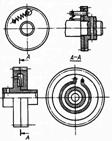

Передачи без кинематического мертвого хода можно получить следующим образом: одно из колес зубчатой передачи разрезают плоскостью, перпендикулярной оси вращения, на две части (рис. 4.5); обе части соединяют пружиной так, чтобы они стремились повернуться относительно друг друга. Благодаря такому устройству кинематический мертвый ход устраняется полностью. Однако при этом появляется дополнительный мертвый ход, обусловленный упругими свойствами пружины. Применяются также другие конструкции, уменьшающие мертвый ход.

Рисунок 4.5 – Схема компенсации мертвого хода

Кроме кинематического мертвого хода в ряде передач существенное значение может иметь упругий мертвый ход. Он обусловлен главным образом крутильными деформациями валов.

Степень точности при изготовлении зубчатых колес обозначается раздельным указанием степени точности по каждому точностному параметру с указанием номер стандарта, например: 7-8-8-H ГОСТ 1643-81 (для цилиндрических) или при одинаковых степенях точности параметров: 7-G ГОСТ 1758-81 (для конических передач).

4.3 Конструкции и материалы зубчатых колес

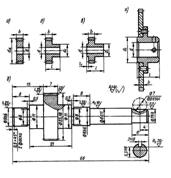

Типовые конструкции мелкомодульных зубчатых колес показаны на рис. 4.6. Металлические зубчатые колеса (рис. 4.6, а, б, в) получают путем механической обработки или штамповки заготовок с последующим нарезанием зуба. Колеса могут быть дисковыми (рис. 4.6, а), с односторонней или двухсторонней ступицей (рис. 4.6, б, в). При разности размеров da-d1>18мм на торцах дисков колеса могут делаться выточки и отверстия для снижения массы и момента инерции колеса.

Рисунок 4.6 – Типовые конструкции мелкомодульных зубчатых колес

Число отверстий в диске равно 3 или 6 (в зависимости от размера колеса), диаметр отверстий – 5…10 мм.

При относительно большом диаметре (da>80 мм) и необходимости применять цветной сплав или синтетический материал для изготовления зубчатого венца используется конструкция сборного колеса (рис. 4.6, г) (d1≈1,6d; l≈d1; b≈(6…10)m).В ряде механизмов применяют блоки зубчатых колес, свободно вращающихся на осях.

У колес с малым числом зубьев (шестерни или трибки) часто расчетный диаметр окружности впадин близок к диаметру вала. В этом случае зубья нарезают непосредственно на валу.

Выбор материала для изготовления зубчатых колес обусловлен особенностями их работы. Для работающих с небольшими окружными скоростями (до 33 м/с), обычно применяют качественные конструкционные стали марок 20…35; при повышенных окружных скоростях – сталь 4550, легированные стали 20Х, 40Х, 12ХН3А и др. Для изготовления валов – шестерен и трибов применяют также инструментальные стали У8А, У10А.

Повышение долговечности трубчатых передач, особенно при значительных силовых нагрузках, может быть достигнуто, если зубья малого колеса (шестерни), нагружаемые чаще, выполнить с более высокой твердостью рабочих поверхностей по сравнению со вторым колесом. С этой целью для изготовления шестерни выбирают более качественный материал или предусматривают упрочнение зубьев.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.