5. Подключив двигатель, проверяют работу червячной пары, подшипников, конечного выключателя, четкость и надежность фиксации при реверсе двигателя. В фиксированных положениях РГ опорные поверхности резцов должны располагаться горизонтально. Регулировка –за счет изменения длины упора делительного диска или прокладками под крышку, закрывающую паз упора.

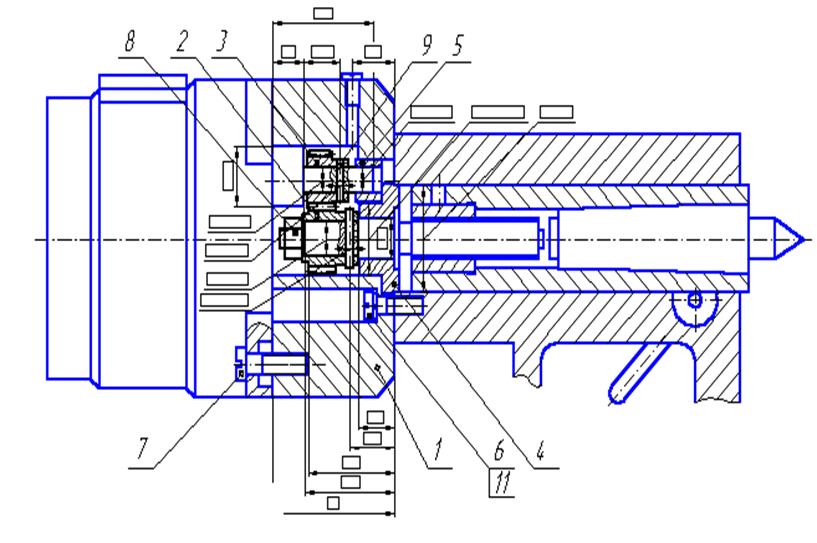

Сборка привода пиноли. Узел привода пиноли задней бабки, состоит из редуктора 1 и электродвигателя 2 (рис.46).

Сборка приводной пиноли имеет следующий порядок:

1. На винт одевается смазанная втулка 1, вставляется штифт2, одевается шестерня 3 и затягивается сборка гайкой 4. Винт во втулке должен вращаться свободно и иметь осевой люфт 0.1...0.25мм.

Рис. 46. Привод пиноли задней бабки.

1- Корпус; 2- Шестерня; 3- Колесо зубчатое; 4- Втулка; 5- Втулка; 6-Винт М4x14; 7-Винт М6x16; 8- Гайка М6; 9- Штифт;11- Шайба.

2. В корпус запрессовывают втулку, вставляют сборку со смазанной шестерней, вращая винт, собирают винтовую пару пиноли, корпус крепится к задней бабке. Двигатель со смазанными шестерней и передним концом вала крепится к корпусу привода пиноли.

3. Подключив электродвигатель, проверяют работа привода.

Сборка привода шпинделя. 1. Вместо ведущей шестерни привода подач на шпиндель устанавливаются дистанционное кольцо 1, диск с 40 прорезями 2, шкив, гайка со стопорным винтом. Торцевое биение диска не должно превышать 0,2мм.

2. Одевается ремень и производится его натяжение.

3. Устанавливается крышка и проверяется отсутствие заклинивания с корпусом привода продольной подачи, двигателем и датчиком.

Узлы станка Т-3Ф3 предварительно проверяются на собираемость. Затем осуществляется этап их окончательной сборки и установки на станок.

Устанавливаемые редукторы, предварительно разбираются, дорабатываются (снимаются заусенцы, прочищаются от стружки, пыли), затем корпуса обезжиривают и красят. Красятся корпуса датчиков угла поворота, скобы для их крепления, фланцы для крепления электродвигателей, электродвигателя поворота револьверной головки и редуктор задней бабки, корпуса конечников продольного и поперечного перемещений, кожуха защиты винта поперечного перемещения. После покраски необходимо выдержать при комнатной температуре не менее 48 часов, при температуре 40-50 градусов достаточно 24 часов.

Перечень встречающихся неисправностей механической части станка приведен в табл.5.

|

N |

Неисправность |

Причина |

Способ устранения |

|

1 |

Не передается вращение на датчик ВЕ-178А5 |

Муфта не передает момент |

Ввернуть винт |

|

2 |

Не выполняется остановка револьверной головки |

Не правильно выставлен конечник |

Выставить конечник |

|

3 |

Имеется люфт привода подачи |

Не затянута гайка |

Затянуть гайку |

|

4 |

Частота вращения шпинделя не соответствует расчетной |

Не отрегулировано натяжение ременной передачи |

Выполнить натяжение ремня |

|

5 |

5. ЭЛЕКТРОПРИВОДЫ И СИСТЕМА УПРАВЛЕНИЯ СТАНКА

5.1. Электроприводы

Для приводов главного движения станков с ЧПУ применяют регулируемый привод, для приводов подач – следящий [29-33].

Настольный станок модели Т-4Ф3, оснащен регулируемым электроприводом главного движения и cледящими электроприводами подач, имеет автоматизированный привод поворота 4-х позиционной револьверной головки и автоматизированный подвод пиноли задней бабки. На станке реализована компьютерная система ЧПУ.

Для автоматизированного электропривода главного движения станка применен асинхронный электродвигатель с короткозамкнутым ротором. Трехфазная обмотка двигателя включена по схеме «звезда» и питается напряжением 220 В от силовой части блока управления, включающей выпрямитель и автономный инвертор. Обеспечивается бесступенчатое частотное регулирование частоты вращения электродвигателя за счет этого имеется возможность бесступенчатого регулирования частоты вращения шпинделя станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.