Максимальная частота вращения шпинделя

nшп = 0,98× 2730 =2675 мин-1.

Минимальная частота вращения шпинделя определяется механической характеристикой двигателя и параметрами трения в ременной передаче и подшипниках шпинделя и составляет в данном случае 100 мин-1.

Крутящий момент на шпинделе можно определить по формуле

Мшп= N/n, Н*м

В данном случае, при n=1000 мин-1 крутящий момент М=370/1000= 0,37 Н*м.

Таблица 3

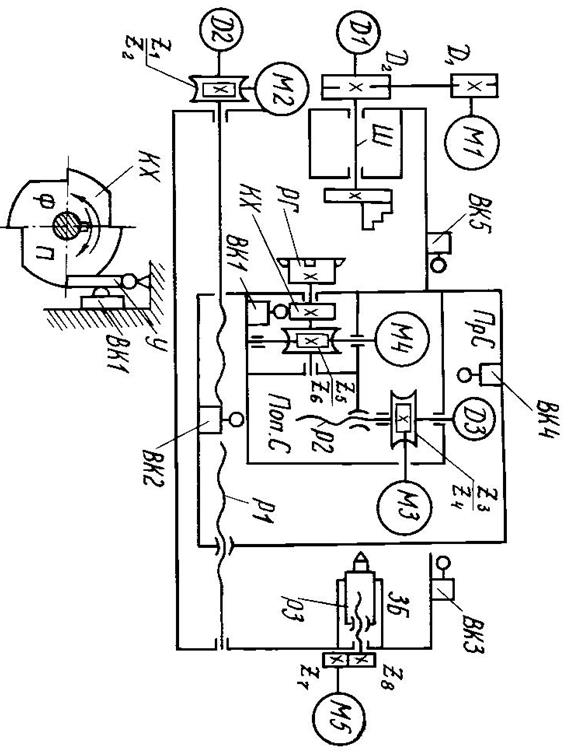

Элементы кинематической схемы станка модели Т-4Ф3

|

Обозначения в схеме |

Наименова-ние |

Значение параметра |

Обозна-чения в схеме |

Наименова-ние |

Значение параметра |

|

М1 |

Электродви-гатель асинхронный с короткозамк-нутым ротором |

0,37 кВт, 220 В, 50 Гц, 2730 мин-1 |

М4 |

Электро-двигатель асинхрон-ный конденса-торный Д32 |

12Вт, 72мин-1, 127 В, 0,16 Н*м |

|

D1/D2 |

Диаметры шкивов |

1:1 |

Z5 |

Число заходов |

1 |

|

М2 |

Электродви-гатель постоянного тока с постоянными магнитами |

0,11 Н*м, 30 В, 3000 мин-1 |

Z6 |

Число зубьев |

30 |

|

Z1 |

Число заходов |

1 |

КХ |

Делитель-ный диск |

4 |

|

Z2 |

Число зубьев |

40 |

D1 |

Датчик фотоим-пульсный ВЕ-178А |

1000 импульсов/об, 5 В |

|

Р1 |

Шаг винта |

2 мм |

D2 |

Датчик фотоим-пульсный |

50 импульсов/об |

|

М3 |

Электродви-гатель постоянного тока с постоянными магнитами |

3000 мин-1 0,11 Н*м, 30 В |

D3 |

Датчик фотоим- пульсный, ВЕ-178А |

1000 импульсов/об, 5 В |

|

Z3 |

Число заходов |

1 |

М5 |

Электро-двигатель асихронный конденса-торный Д32 |

12 Вт, 24мин-1, 127 В, 0,16 Н*м |

|

Z4 |

Число зубьев |

40 |

Z7 |

Число зубьев |

16 |

|

Р2 |

Шаг винта |

Трап, 2 мм, лев |

Z8 |

Число зубьев |

19 |

|

ВК1–ВК5 |

Конечные выключатели |

Р3 |

Шаг винта |

1,5 мм лев. |

Рис. 7. Кинематическая схема станка Т-43: Ш - шпиндель; ПрС - продольный суппорт; Д1...Д3 - датчики обратной связи; РГ - револьверная головка;

КХ - колесо (делительное) храповое; С - собачка (упор) храпового механизма; Ф - направление поворота РГ для фиксации позиции; П - направление поворота РГ для поиска заданной в УП позиции

Привод продольной подачи осуществляется от бесступенчато регулируемого двигателя постоянного тока М2, через червячный редуктор Z1/Z2 c передаточным отношением 1/40 на ходовой винт P1 (трап. 14*2, левая) Привод поперечной подачи аналогичен и осуществляется от двигателя М3 через червячный редуктор Z3/Z4 c передаточным отношением 1/40 на винт P2 (трап. 10*2, левая) Зазоры в винтовых парах регулируются при наладке и могут компенсироваться программно. Условием согласования цепи подач является:

n мин-1 электродвигателя соответствует перемещение суппорта на S мм/мин.

Уравнение кинематического баланса цепи подач

S= n*i ч.п *P1.

Максимальная скорость подачи:

S = 3000*(1/40)*2 = 150 мм/мин.

Минимальная подача определяется диапазоном регулирования электродвигателя и величиной сопротивления сил трения в винтовой паре и напрвляющих соответствующего суппорта.

Тяговая сила подачи определяется по формуле

Q=2*М*π*ή/P*i

В данном случае расчетная тяговая сила подачи

Q=2*0,11*3,14*0,5/(1/40) =3140 Н

Режущий инструмент (резцы, осевой инструмент) устанавливается в пазах резцедержки четырехпозиционной револьверной головки, которая закреплена на поперечном суппорте. Привод поворота головки осуществляется от асинхронного конденсаторного электродвигателя М4 через червячную передачу Z5/Z6 c передаточным отношением 1/30.

Скорость поворота можно определить следующим образом:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.