n р.г = n М1*iч.п ,

где

nМ1=24 мин-1

тогда

n р.г = 24(1/30)= 0,8 мин-1

Поиск заданного в УП инструмента осуществляется при повороте делительного (храпового) колеса КХ, установленного на валу поворота головки. Храповое колесо имеет четыре зуба, соответственно 4 позициям РГ.

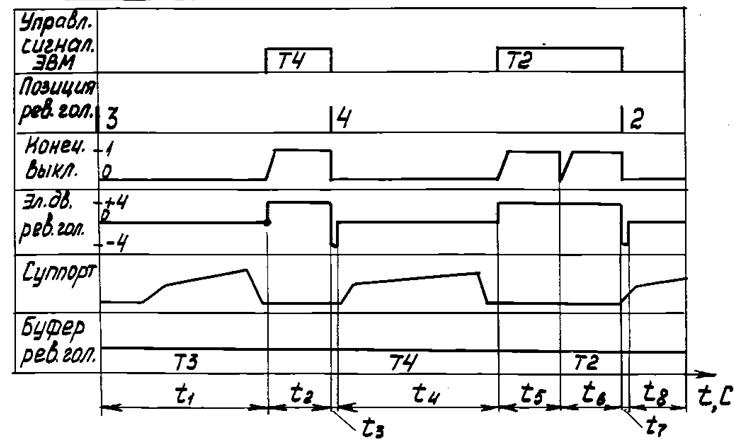

Собачка (упор) С храпового механизма при повороте храпового колеса поворачивается каждым его зубом вокруг оси, находящейся в верхней части собачки и при этом нижней своей частью воздействует на конечный выключатель ВК1. При совпадении сигнала от ВК1 и заданной позиции инструмента программа реверсирует двигатель М4 до упора зуба храпового колеса в собачку, после этого двигатель М4 выключается. Наличие червячной пары и действующие силы резания позволяют удерживать головку в заданной позиции на упоре в собачку храпового колеса. Этапы работы револьверной головки показаны в табл. 4 и на циклограмме (рис.8).

Для автоматизированного поджима заготовки выполнен привод перемещения пиноли задней бабки. Привод осуществляется от асинхронного конденсаторного двигателя М5 через цилиндрическую зубчатую пару Z7/Z8 на винт P3 (М10*1,5, левая).

Скорость перемещения можно определить по зависимости

Vпин= n М* (Z7/Z8)*P,

в данном случае

Vпин=24*(16/19)*1,5=30 мм/мин.

Тяговая осевая сила определится по формуле

Q=2*М*π*ή/P*i

В данном случае

Q=2* 160* 3,14*0,95/1,5*(16/19) = 756 Н

Перемещение пиноли не оснащено конечными выключателями, а программируется по времени.

Таблица 4

|

№ |

ti |

Состояние РГ |

Примечание |

|

1. |

t1= tв1+ tр1+ tхх1 |

На упоре |

tв - суппорт на |

|

2. |

t2 |

Поворот РГ из позиций 3 в зицию 4 (поиск -П) |

выстое, tр - рабочий ход, tхх - |

|

3. |

t3 |

Поворот РГ на упор |

холостой ход |

|

4. |

t4- tв2+ tр2+ tхх2 |

На упоре |

|

|

5. 6. |

t5 t6 |

Поворот РГ из позиции 4 в позицию 2 (поиск - П) |

|

|

7. |

t7 |

Поворот РГ на упор (фиксация - Ф) |

|

|

8. |

t8 |

На упоре |

Выстой и рабочий ход суппорта |

Фиксация нулевых точек станка по управляемым координатам X и Z выполняется упорами и конечными выключателями ВК2 и ВК3, которые вместе с конечными выключателями ВК4 и ВК5 обеспечивают также функции ограничителей перемещений по X и Z. Изменяя при наладке положение упоров ВК3 и ВК4 можно изменять допустимую величину хода и место допустимого перемещения продольного суппорта.

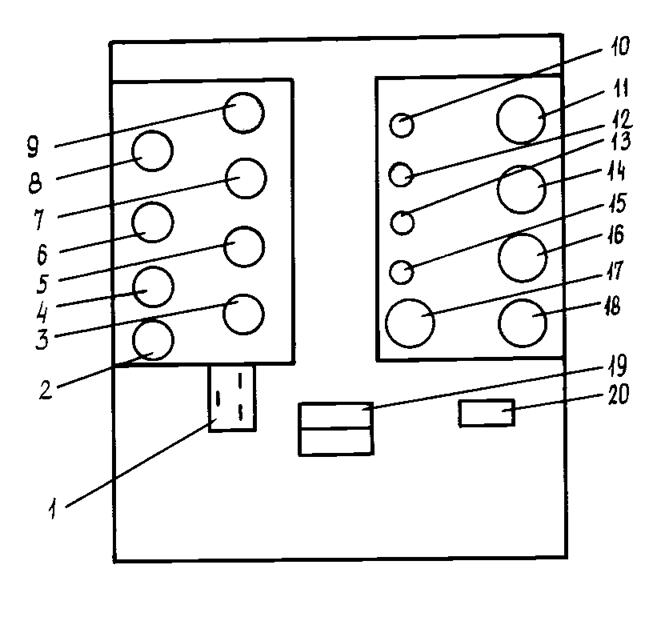

Для подключения электроприводов станка необходимо (при включенном компьютере) включить тумблер на лицевой панели корпуса блока управления. На рис. 9 показан вид задней панели блока управления.

Предусмотрена блокировка вращения шпинделя при открытом кожухе и возможность аварийного останова станка.

1 – сетевой разъем; 2-9 – предохранители; 10,12,13,15 – разъемы датчиков; 11,14,16,17,18 – разъемы приводов, 19- , 20 -

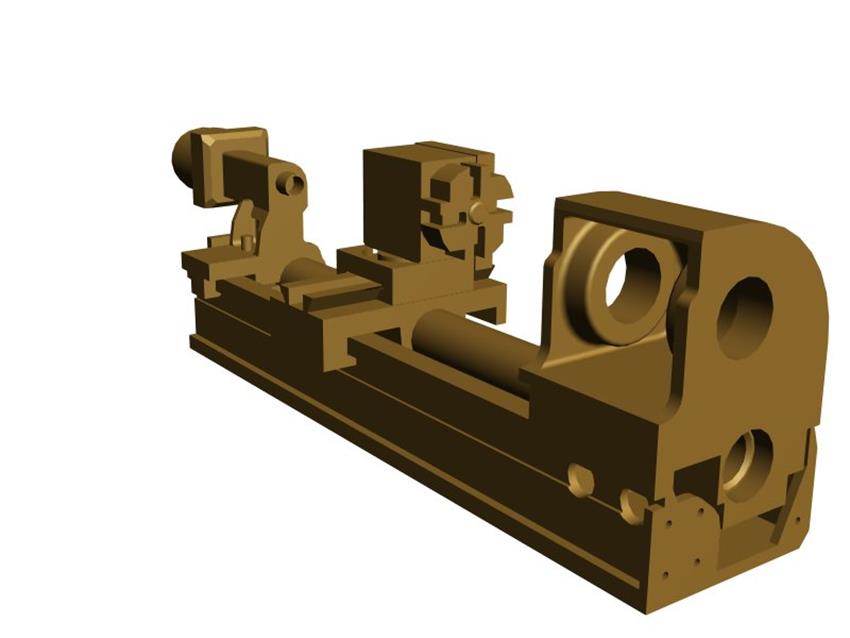

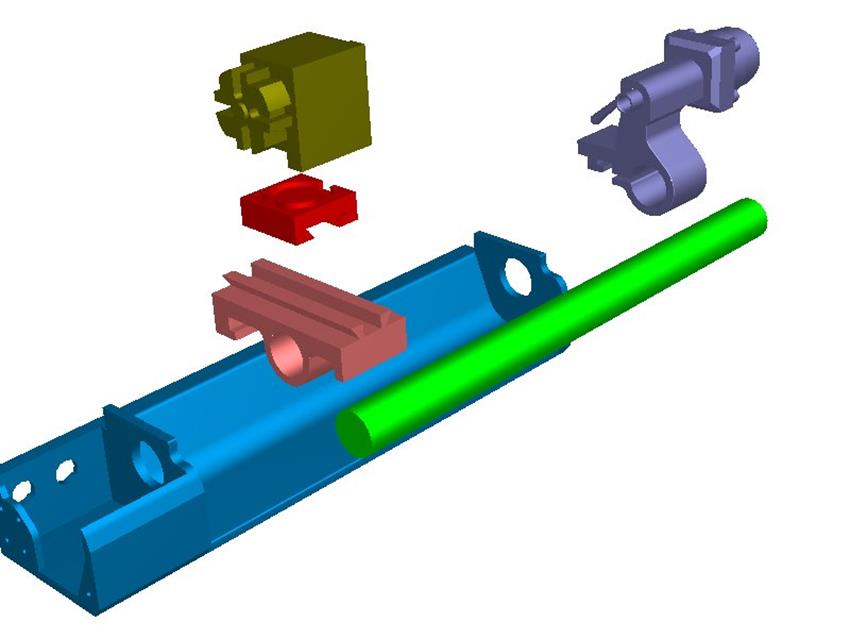

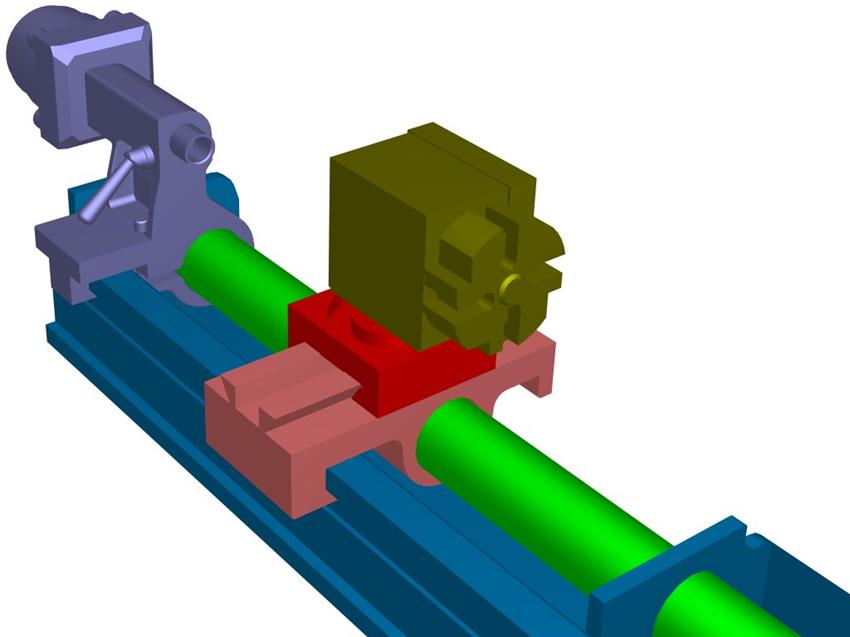

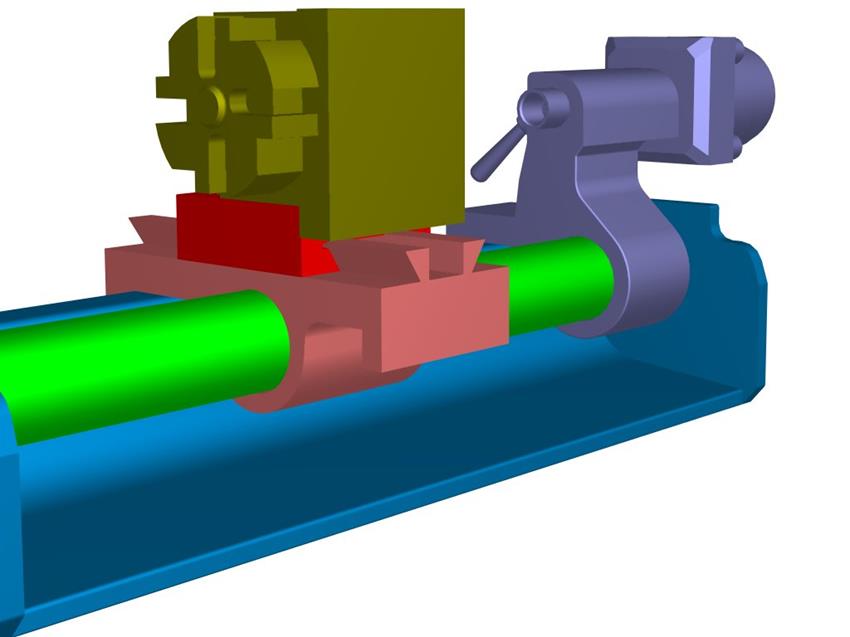

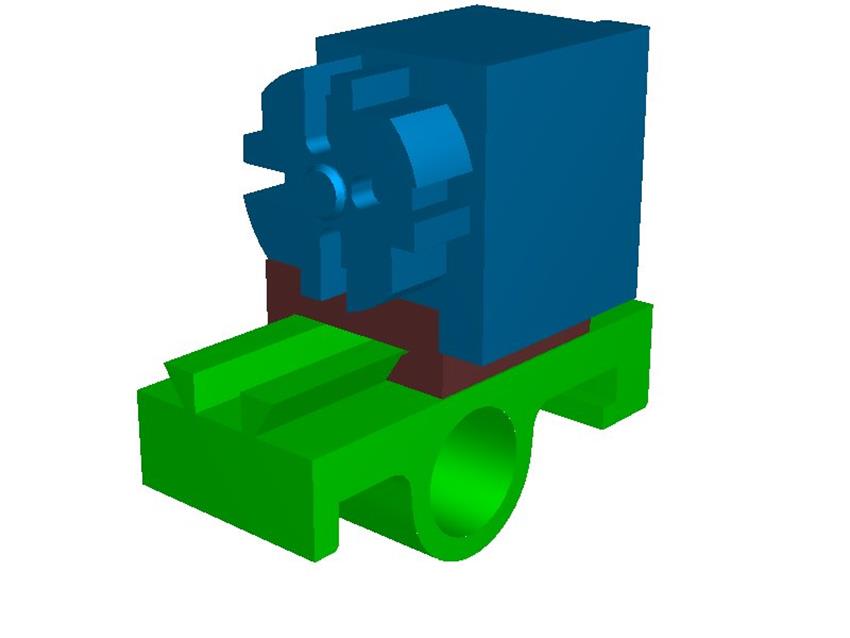

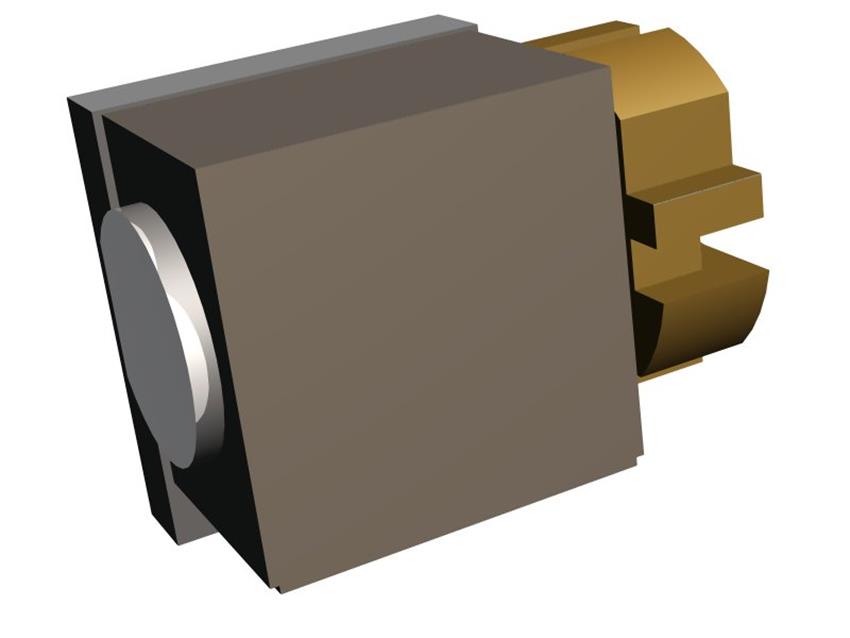

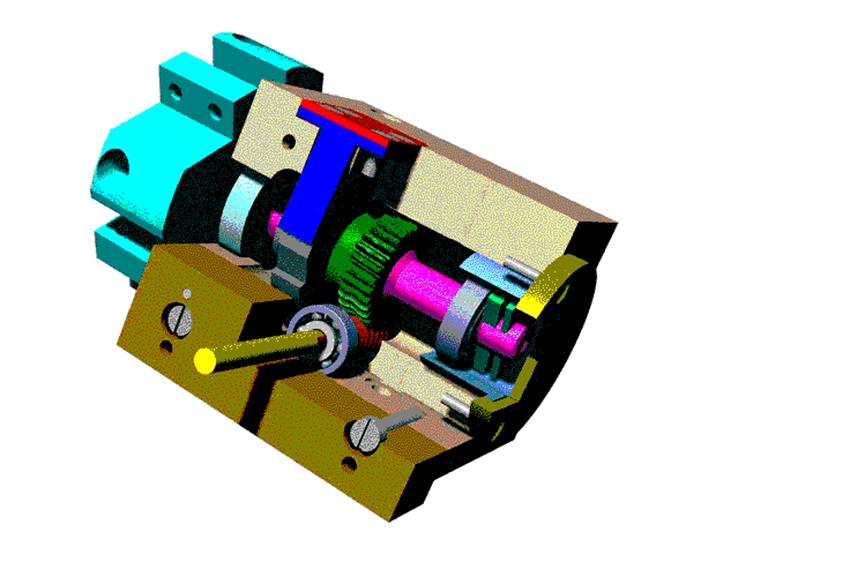

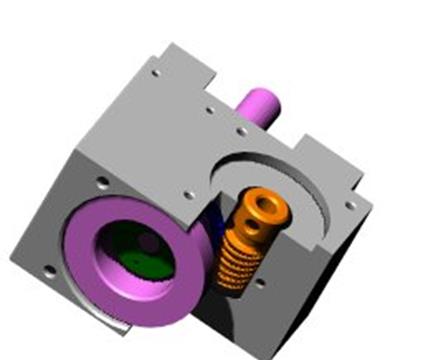

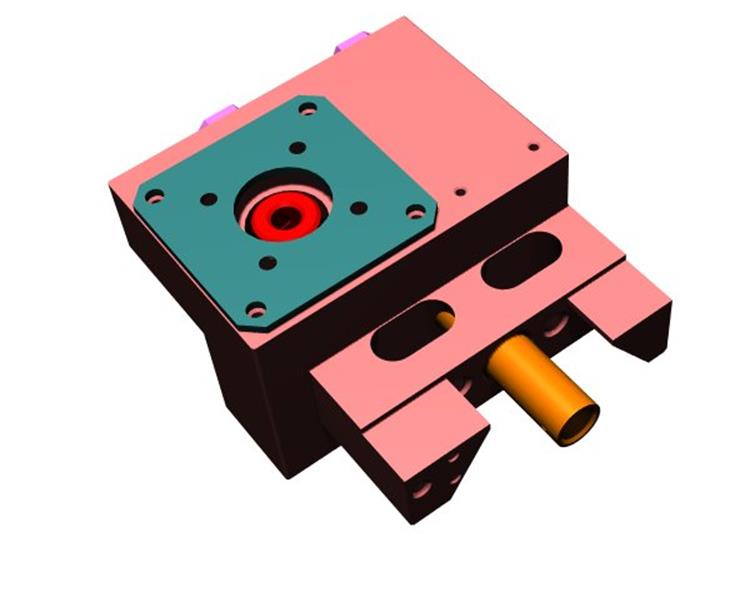

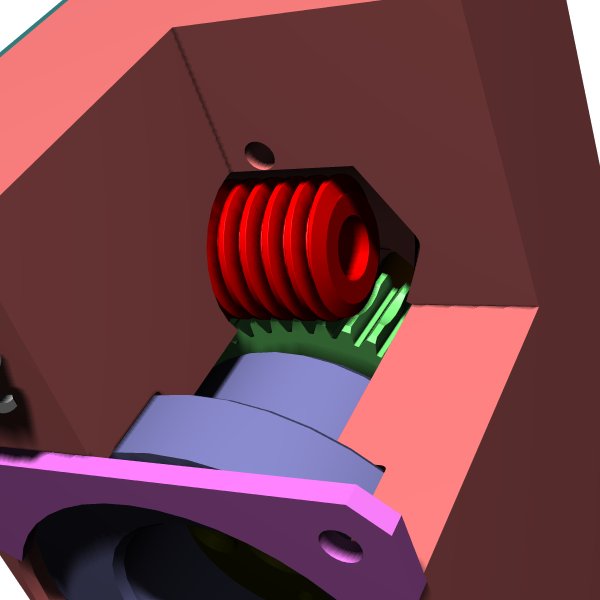

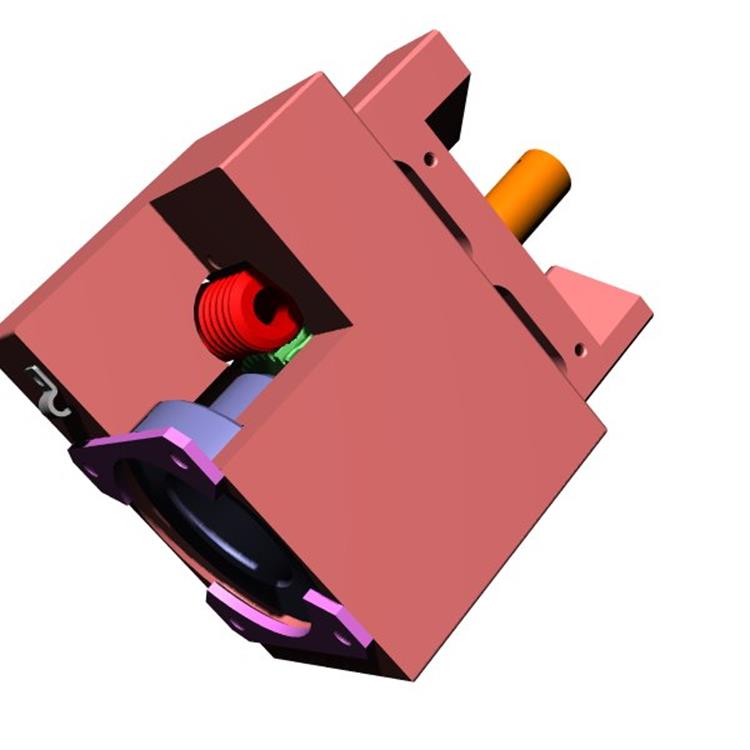

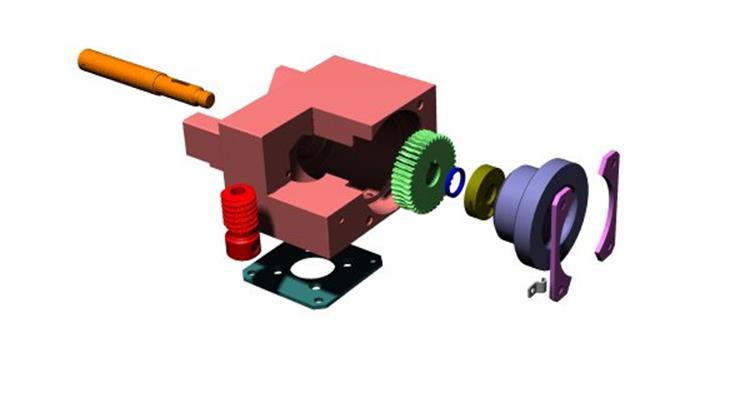

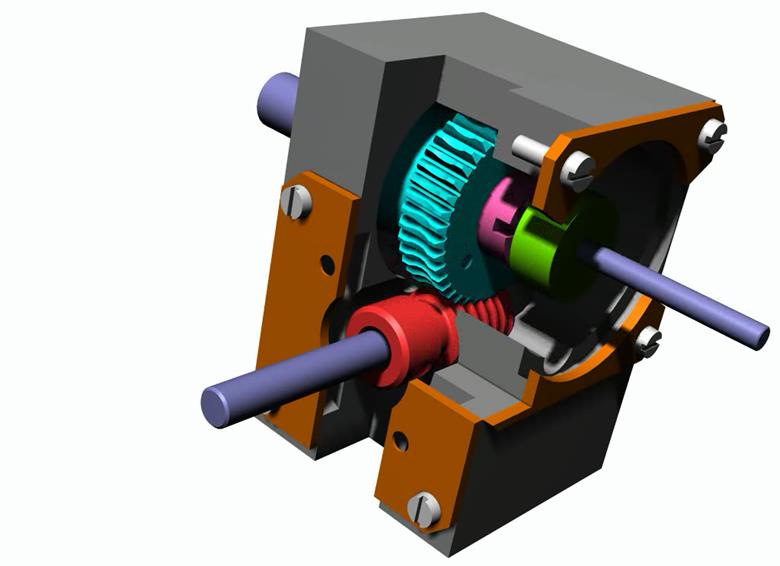

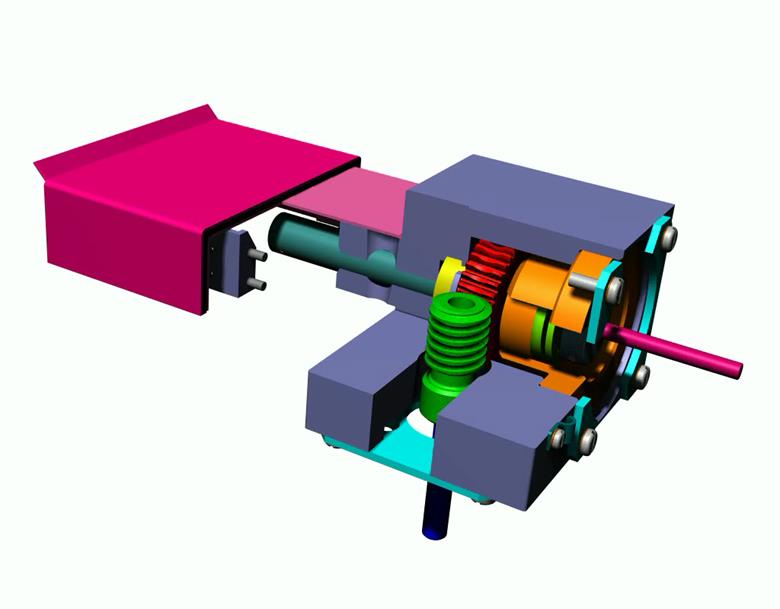

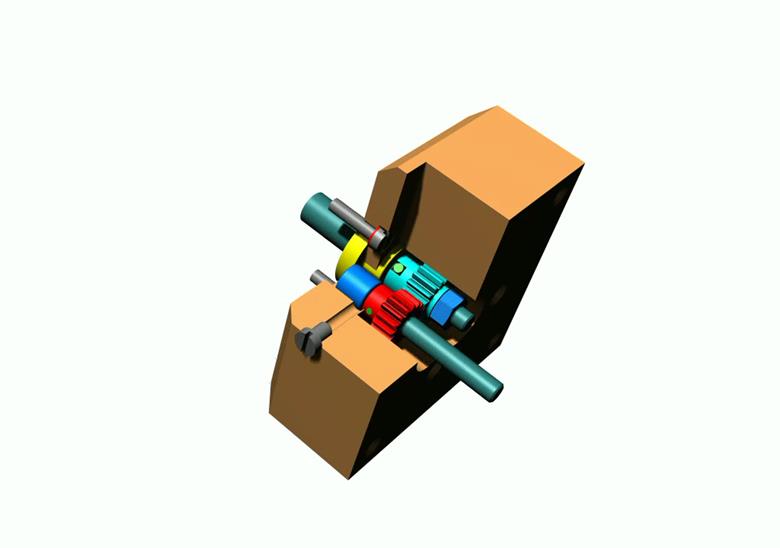

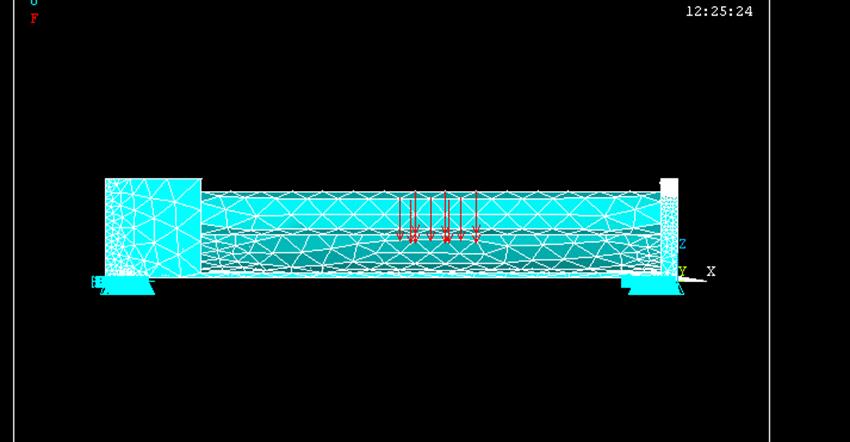

На рис. 10 – 42 показаны компьютерные 3D - модели несущей системы и револьверной головки станка, а также модели напряженно-деформированного состояния станины станка, полученные в конечноэлементной CAE-системе [26 –28].

Рис. 10. Модель несущей системы станка

Рис. 11. Элементы несущей системы

Рис.12. Фрагмент несущей системы

Рис.13. Фрагмент несущей системы

Рис.14. Револьверная головка на каретке

Рис.15. Револьверная головка

Рис.16. Револьверная головка (разрез)

Рис.17. Червячный редуктор привода продольной подачи

Рис.18. Привод поперечной подачи (вид снизу)

Рис.19. Провод продольной подачи (разрез)

Рис.20. Привод поперечной подачи (вид сверху)

Рис.21. Привод продольной подачи (элементы сборки)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.