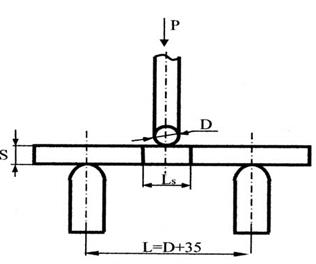

Испытания на угол загиба проводятся при температуре +20˚С. Для этого необходимо два образца типа XXVII, XXVIII (рисунок 23) по ГОСТ 6996-66.

D – диаметр оправки, S – толщина образца, LS– ширина сварного соединения, L – расстояние между оправками

Рисунок 23 – Схема испытания сварного соединения на изгиб

Ответственной за прочность конструкции является сталь 09Г2С, которая относится к перлитному классу. Согласно ОСТ 26 291-94 угол загиба в таком случае должен составлять α > 100˚. В этом случае пластические свойства металла шва считаются приемлемыми.

Если результаты, полученные по какому-либо виду механических испытаний, неудовлетворительные, то проводятся повторные испытания на удвоенном количестве образцов, результаты которых считаются окончательными.

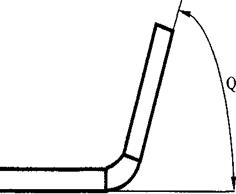

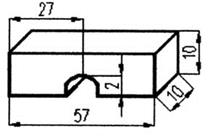

Для испытания на ударную вязкость необходимо по три образца (рисунок 24) на шов по ГОСТ 6996-69 с U-образным надрезом по оси шва.

Места вырезки образцов

Рисунок 24 – Образец для испытания на ударную вязкость

Испытания проводятся на маятниковом копре. Ударная вязкость должна составлять ан = 35Дж/см2.

Если результаты, полученные по какому-либо виду механических испытаний, неудовлетворительные, то проводятся повторные испытания на удвоенном количестве образцов, результаты которых считаются окончательными.

2.10.4 Радиационный метод контроля

Для контроля качества сварных соединений применяем переносную рентгеновскую установку РУП-200-5, техническая характеристика которой представлена в таблице 21.

Таблица 23- Техническая характеристика РУП-200-5

|

Напряжение, кВ |

200 |

|

Сила тока, мА |

5 |

|

Толщина просвечиваемой стали, мм |

40 |

Данный метод контроля позволяет определить в шве трещины, непровары, поры и шлаковые включения размером 1% и более толщины контролируемого шва. Для просвечивания сварных соединений большой толщины применяют жесткое излучение (с малой длиной волны).

С помощью рентгенографического метода осуществим контроль на наличие дефектов, продольных швов обечаек, а также швов приварки штуцера к корпусу колонны.

|

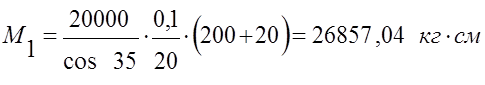

; (41)

|

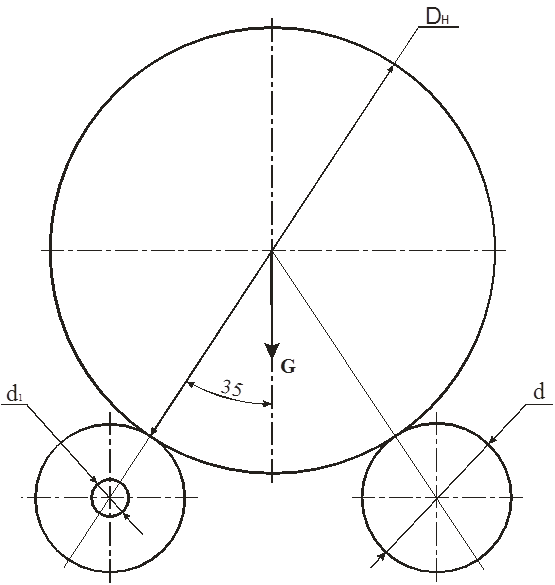

Рисунок 25 - Схема роликовой опоры.

3. Момент трения скольжения роликов стенда:

3. Момент трения скольжения роликов стенда:

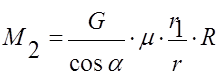

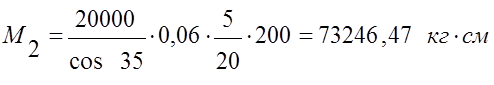

; (42)

где G – вес изделия на одну роликовую опору, кг;

μ – коэффициент трения скольжения для подшипников с бронзовыми

вкладышами μ=0,06);

r1 – радиус цапф осей роликов, см;

r1 – радиус цапф осей роликов, см;

; (43)

![]() ; (44)

; (44)

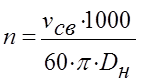

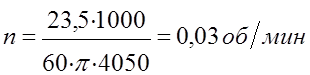

4. Определим число оборотов свариваемого объекта:

; (45)

где vсв – скорость сварки, м/ч;

Dн – наружный диаметр изделия, мм;

Dн – наружный диаметр изделия, мм;

;

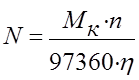

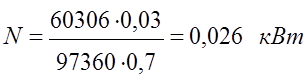

5. Мощность электродвигателя, необходимая для работы стенда

5. Мощность электродвигателя, необходимая для работы стенда

; (46)

η

– к.п.д. системы передач от вала двигателя до вала роликовой опоры;

η

– к.п.д. системы передач от вала двигателя до вала роликовой опоры;

6. Исходя из полученной мощности выбираем электродвигатель 4А 71А, с частотой вращения 750 об/мин и мощностью 0,250 кВт.

Раздел 4 Планировка участка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.